Metodă de îmbunătățire a preciziei de prelucrare a prelucrării angrenajului arborelui

Analiza preciziei de prelucrare a ax echipamentul frecarea

| Prin analiza preciziei de prelucrare a prelucrării angrenajului arborelui, se află factorii care afectează precizia de prelucrare a preluării, astfel încât să se îmbunătățească calitatea procesării prelucrării. |

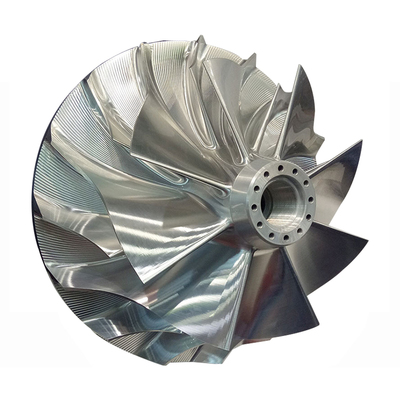

Angrenajul arborelui este cea mai importantă parte a cutiei de viteze, iar precizia sa de prelucrare afectează direct calitatea generală a cutiei de viteze. În prezent, metoda de prelucrare a dinților angrenajului folosită de noi este metoda de tăiere și bărbierit. Pentru a produce angrenaje de înaltă precizie prin rulare și bărbierit, este necesar să se maximizeze nivelul de rulare și bărbierit. Precizia bărbieritului depinde în mare măsură de acuratețea frezei șai, așa că unele elemente de eroare din frecare trebuie controlate strict pentru a produce angrenaje de înaltă calitate. Hobbing este o metodă frecvent utilizată de prelucrare a angrenajului.

Pe o mașină de tăiat de înaltă precizie, o plită de precizie poate fi utilizată pentru a prelucra dinții angrenajului cu precizie de 4-5. La mașina de frezat obișnuită, doar 8 dinți de precizie pot fi prelucrați cu plita normală de precizie. Precizia dintelui angrenajului arborelui angrenajului este de 8-7-7, iar procesul de frezare se bazează în principal pe cele două găuri centrale și pe fața de capăt. Prin urmare, este analizată sursa de eroare a frezei și este stăpânită metoda de asigurare și îmbunătățire a preciziei de prelucrare. Foarte important.

Precizia dinților arborelui este legată în principal de precizia mișcării, acuratețea staționării și acuratețea contactului. Controlați lungimea liniei normale comune și diametrul angrenajului în procesul de frezare

Pentru a asigura acuratețea mișcării, eroarea profilului dintelui de control și abaterea segmentului de bază sunt utilizate pentru a asigura netezimea lucrării, iar eroarea de pas a dintelui este controlată pentru a asigura acuratețea contactului. Următoarea este o analiză a mai multor cauze de eroare care sunt predispuse la hobbing:

1. Eroare de deformare radială a angrenajului inel (adică excentricitatea geometrică)

Denivelarea radială a angrenajului inel se referă la variația maximă a sondei în raport cu axa dintelui în domeniul angrenajului, sonda se află în canelura dintelui sau pe dinții angrenajului și este în contact cu mijlocul înălțimii dintelui. Este, de asemenea, excentricitatea inelului dințat față de linia centrală a arborelui. Această excentricitate este cauzată de faptul că cele două orificii centrale ale piesei nu coincid sau deviază prea mult de la centrul de rotație al mesei atunci când piesele sunt montate. Sau din cauza producției proaste a găurilor superioare și superioare, suprafața de contact nu este bine contactată, rezultând excentricitate, astfel încât saltul diametrului inelului ar trebui rezolvat în principal din motivele de mai sus.

2. Eroare obișnuită de lungime normală (adică excentricitatea mișcării)

Frecarea este de a folosi principiul metodei de formare pentru a prelucra angrenajul. Lanțul de transmisie a angrenajului de la unealtă la semifabricatul dinților ar trebui să mențină precizia mișcării în funcție de un anumit raport de transmisie. Dar aceste lanțuri de transmisie sunt formate dintr-o serie de componente de transmisie.

Erorile lor de fabricație și asamblare trebuie concentrate pe părțile de capăt ale lanțului de transmisie în timpul mișcării transmisiei, rezultând neuniformitatea mișcării relative și afectând precizia de prelucrare a dinților angrenajului. Modificarea lungimii liniei normale comune este eroarea maximă care reflectă distribuția neuniformă a dinților angrenajului.

Această eroare este cauzată în principal de precizia de rotație neuniformă a mesei angrenajului melcat al mașinii de frezat, precum și de uzura șinei de ghidare circulare a mesei mașinii de frezat, a roții melcate de indexare și a ghidajului circular al mesei. Cauzat de diferite axe, în plus, există denivelări serioase pe suprafața dinților angrenajului divizat, iar mușcătura slăbită sau prea strânsă a roții suspendate va afecta și variația normalului comun.

3. Analiza erorii formei dintelui

Eroarea formei dintelui se referă la distanța normală dintre două profile dintate (involute) ideale care se potrivesc cu profilul real al dintelui în porțiunea de lucru dintata.

Este imposibil să se obțină un profil evolvent complet corect în realitate proces de prelucrareși există întotdeauna diverse erori, afectând astfel netezimea transmisiei. Cercul de bază al angrenajului este singurul parametru care determină forma dintelui evolvent. Dacă cercul de bază produce o eroare în timpul procesului de frezare, situația dinților trebuie să aibă și erori. Raza cercului de bază R= Viteza de mișcare a plitei / viteza unghiulară de rotire a mesei xcosao (ao este unghiul original al dintelui plitei).

În timpul procesului de frezare, forma dintelui evolvent este asigurată în principal prin menținerea unui anumit raport de viteză între plită și semifabricat. Se poate observa că eroarea profilului dintelui este determinată în principal de eroarea formei dintelui plitei, iar calitatea șlefuirii marginii plitei nu este bună, iar eroarea profilului dintelui este ușor să apară. În același timp, curățarea radială și turbulența axială (adică eroarea de instalare) generate de plită în timpul instalării au, de asemenea, o influență asupra erorii profilului dintelui. Erorile obișnuite ale formei dintelui sunt asimetrice, eroarea unghiului dintelui (partea superioară a dintelui sau gros), eroarea ciclului și așa mai departe.

4. Analiza erorii de direcție a dintelui

Eroarea dintelui este distanța față de capăt a celor două linii de dinți de proiectare care se potrivesc cu linia dentară reală în intervalul lățimii complete a dintelui pe suprafața cilindrică de indexare. Cauza principală a nealinierii dinților este că direcția de avans verticală a mașinii-unelte și a suportului de scule este decalată față de axa piesei sau centrul capătului superior al contrapunctului este incompatibil cu centrul de rotație al mesei. , iar eroarea de calcul a roții suspendate diferențiale la rularea angrenajului elicoidal Erorile mari de producție și reglare a angrenajului lanțului de transmisie diferențial sunt prea mari. În plus, precizia fabricării, instalării și ajustării jigului și semifabricatului poate provoca, de asemenea, eroarea de dantură.5. Analiza rugozitatii suprafetei dintelui

Există mai multe fenomene în rugozitatea suprafeței dintelui: linia părului, carii, fosfor de pește, lacrimă.

Principalele cauze ale diferenței de rugozitate a suprafeței dintelui sunt următoarele: rigiditatea generală a mașinii-unelte, a sculei și a sistemului de piese de prelucrat este insuficientă, decalajul este mare; poziția relativă a plitei și a piesei de prelucrat se modifică; plita nu este șlefuită, materialul piesei nu este uniform; parametrii de tăiere nu sunt selectați. Potrivit

Link către acest articol : Metodă de îmbunătățire a preciziei de prelucrare a prelucrării angrenajului arborelui

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

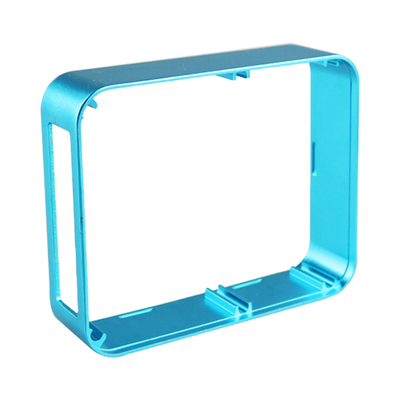

PTJ® oferă o gamă completă de precizie personalizată cnc prelucrare china servicii ISO 9001: 2015 și certificat AS-9100. Precizie rapidă pe 3, 4 și 5 axe Prelucrare CNC servicii incluzând frezarea, întoarcerea la specificațiile clienților, Capabil de piese prelucrate metalic și plastic cu toleranță de +/- 0.005 mm. Serviciile secundare includ șlefuire CNC și convențională, găurire,turnarea sub presiune,tablă și ștanțare.Furnizarea de prototipuri, rulări complete de producție, asistență tehnică și inspecție completă auto, industria aerospațială, matriță și corp de iluminat, iluminat cu led,medical, bicicletă și consumator electronică industrii. Livrare la timp. Spuneți-ne puțin despre bugetul proiectului dvs. și despre timpul de livrare preconizat. Vom realiza strategii cu dvs. pentru a vă oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți obiectivul, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

PTJ® oferă o gamă completă de precizie personalizată cnc prelucrare china servicii ISO 9001: 2015 și certificat AS-9100. Precizie rapidă pe 3, 4 și 5 axe Prelucrare CNC servicii incluzând frezarea, întoarcerea la specificațiile clienților, Capabil de piese prelucrate metalic și plastic cu toleranță de +/- 0.005 mm. Serviciile secundare includ șlefuire CNC și convențională, găurire,turnarea sub presiune,tablă și ștanțare.Furnizarea de prototipuri, rulări complete de producție, asistență tehnică și inspecție completă auto, industria aerospațială, matriță și corp de iluminat, iluminat cu led,medical, bicicletă și consumator electronică industrii. Livrare la timp. Spuneți-ne puțin despre bugetul proiectului dvs. și despre timpul de livrare preconizat. Vom realiza strategii cu dvs. pentru a vă oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți obiectivul, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material