Pot turnările sub presiune din aliaj de magneziu să fie populare în greutatea ușoară pentru automobile?

2019-09-28

Aliaj de magneziu turnarea sub presiuneEste popular în industria auto

| Ușurința mașinii este de a „slăbi” mașina și pe baza asigurării unei performanțe stabile și îmbunătățite, a designului economisirii de energie a diferitelor componente și a optimizării continue a modelului. Experimentul demonstrează că, dacă greutatea întregului vehicul este redusă cu 10%, consumul de combustibil poate fi crescut cu 6% ~ 8%; greutatea mașinii este redusă cu 1%, consumul de combustibil poate fi redus cu 0.7%; pentru fiecare 100 de kilograme din toată greutatea mașinii, consumul de combustibil la 100 de kilometri poate fi redus cu 0.3 ~ 0.6. Creştere. |

Tendință ușoară a mașinilor

Profesorul universității Tsinghua, Ouyang Ming, în numele Comitetului consultativ pentru strategia de conservare a energiei și dezvoltarea vehiculelor cu energie nouă, a publicat conținutul foii de parcurs pentru tehnologia vehiculelor de economisire a energiei și energie nouă. Ideile de dezvoltare a tehnologiei ușoare propuse în foaia de parcurs sunt implementate în principal în trei etape. Pierde greutate an de an.

Prima fază este din 2016 până în 2020, obținându-se o reducere de 10% a greutății vehiculului comparativ cu 2015. Concentrați-vă pe dezvoltarea oțelului de înaltă rezistență și a tehnologiei avansate de oțel de înaltă rezistență, inclusiv dezvoltarea performanței materialelor, metodele de proiectare ușoare, formarea tehnologie, proces de sudare și metode de evaluare a testelor, pentru a obține oțel de înaltă rezistență în aplicații auto, proporția de peste 50%, aliaj de aluminiu Cercetări privind tablă ștanțare tehnologie și practică în corp, studiați tehnologia de conectare a diferitelor materiale.

A doua fază este cuprinsă între 2021 și 2025, obținându-se o reducere cu 20% a greutății vehiculului comparativ cu 2015. Având în vedere tehnologia de oțel și aliaj de aluminiu din a treia generație ca linie principală, realizează amestecarea diferitelor materiale precum oțelul și aluminiul, și aplicarea pe suprafață largă a corpului din aluminiu pentru a realiza producția în masă și aplicarea industrială a pieselor de acoperire din aliaj de aluminiu și a pieselor din aliaj de aluminiu. Creșteți dezvoltarea tehnologiei de producție a pieselor compozite din aliaj de magneziu și fibră de carbon, creșteți raportul de aplicare a pieselor din aliaj de magneziu și fibră de carbon, iar volumul de aluminiu pentru biciclete ajunge la 350 kg.

A treia fază este din 2026 până în 2030, obținându-se o reducere cu 35% a greutății vehiculului comparativ cu 2015. Concentrați-vă pe dezvoltarea tehnologiilor compozite din aliaj de magneziu și fibră de carbon, rezolvați problema reciclării aliajelor de magneziu și a materialelor compozite, realizați aplicarea variată a materialelor compozite din fibră de carbon pentru amestecarea corpului și a părților din fibră de carbon și trece prin tehnologia complexă de formare a pieselor și tehnologia de conectare a pieselor eterogene. Aliajul de magneziu pentru biciclete ajunge la 45 kg, iar consumul de fibră de carbon reprezintă 5% din greutatea vehiculului.

Conform statisticilor, în 2016, cantitatea de aliaj de magneziu pentru biciclete produs în China a fost de numai 7.3 kg, ceea ce este încă departe de obiectivul de 45 kg pentru aliajul de magneziu pentru bicicletă în 2030. Aliajul de magneziu are o piață largă pentru aplicații ușoare în viitor și are un potențial nelimitat.

Proprietăți și avantaje ale aliajului de magneziu

Densitate scazuta

Densitatea aliajului de magneziu turnat sub presiune este de doar 2/3 din aliajul de aluminiu, 1/4 din oțelul, rezistența specifică și rigiditatea specifică sunt mai bune decât aliajul de oțel și aluminiu, mult mai mare decât plasticul tehnic, deci aliajul de magneziu turnat sub presiune este un excelent în multe materiale Un material ușor, care poate concura cu materialele de mai sus în domeniul de aplicare.

Absorbție bună a vibrațiilor

Este benefic pentru reducerea vibrațiilor și reducerea zgomotului. De exemplu, la un nivel de solicitare de 35 MPa, coeficientul de atenuare al aliajului de magneziu AZ91D este de 25%, iar cel al aliajului de aluminiu A380 este de doar 1%. La niveluri de tensiune de 100 MP, aliajele de magneziu AZ91D, AM60 și AS41 sunt de 53%, respectiv 72% și respectiv 70%, iar aliajul de aluminiu A380 este de doar 4%.

Stabilitate dimensională ridicată

Instabilitatea dimensională a pieselor turnate din aliaj de magneziu din cauza schimbărilor de temperatură și timp ambiant este redusă.

Conductivitate termică ridicată

Conductivitatea termică a aliajului de magneziu (60-70W / m-1 K-1) este a doua doar după aliajul de aluminiu (aproximativ 100-70W m-1 K-1), astfel încât difuzivitatea termică este bună.

Nemagnetic, poate fi utilizat pentru ecranarea electromagnetică.

Rezistență bună la uzură

Aliajul de magneziu are, de asemenea, un bun coeficient de amortizare. Capacitatea de amortizare este mai mare decât cea a aliajului de aluminiu și a fontei. Poate fi folosit pentru carcasă pentru a reduce zgomotul. Poate fi folosit pentru scaune și roți pentru a reduce vibrațiile și pentru a îmbunătăți siguranța și confortul mașinii. Aliajul de magneziu este ușor în greutate, puternic în absorbția șocului, bun în turnare, mare capacitate de producție automată și durată de viață și stabil din punct de vedere dimensional. Fiind cel mai ușor material tehnic, aliajul de magneziu nu este doar cel mai potrivit material pentru turnarea pieselor auto, ci și cea mai eficientă lumină auto. Cuantificați materialele.

Starea industriei turnării sub presiune a aliajelor de magneziu

Dezvoltarea ușoară a automobilelor a crescut cererea de piese turnate din aliaj ușor, cum ar fi magneziu și aluminiu. Din 1990, magneziul pentru automobile a crescut cu o rată medie anuală de creștere de 20%. Aliajele de magneziu au devenit un domeniu important în dezvoltarea tehnologiei materialelor auto. Materialele din aliaj de magneziu turnate sub presiune sunt deosebit de potrivite pentru reciclarea economiei, economisirii energiei, reducerea emisiilor de carbon și cerințele de producție curate datorită reciclabilității și procesului scăzut fără așchii. Acestea sunt dominante în dezvoltarea automobilelor până la ușoare. Principalii producători de piese auto au profitat în mod activ de oportunitatea dezvoltării și au investit în producția și dezvoltarea pieselor sub presiune din aliaj de magneziu. Conform datelor "Raportul analizei industriei turnării sub presiune din aliaj de magneziu din China", în 2015, cererea industriei de turnare sub presiune din aliaj de magneziu din China a ajuns la 149,000 de tone, o creștere de 23.12%. În prezent, companiile auto naționale și străine lucrează la caroserie (aproximativ 30%), motor (aproximativ 18%), sistem de transmisie (aproximativ 15%), sistem de mers (aproximativ 16%) și roți (aproximativ 10%). 5%) Aliaj de magneziu din oțel sau piese din aluminiu.

Având în vedere utilizarea aliajelor de magneziu pentru biciclete produse în China, capacitatea pieței industriei de turnare sub presiune a aliajelor de magneziu din China va ajunge la 229,000 de tone în 2017, iar capacitatea pieței va ajunge la 660,000 de tone până în 2022, cu o rată medie anuală de creștere a compusului de 23.5%.

Utilizarea globală a magneziului pentru biciclete este scăzută, iar cererea de expansiune a aliajelor de magneziu pentru automobile este puternică. Materialele ușoare, cum ar fi oțelul de înaltă rezistență, aliajul de aluminiu și materialele plastice tehnice, au fost utilizate pe scară largă în diferite aspecte ale producției de piese auto și auto. Aliajele de magneziu nu au fost promovate și utilizate pe scară largă din diverse motive. Aliajele de magneziu sunt utilizate în principal în panourile de instrumente. Suport, suport de direcție, capotă, volan, suport de scaun, panou interior al ușii, carcasă transmisie etc. În prezent, fiecare mașină din America de Nord folosește 3.8 kg de aliaj de magneziu, 9.3 kg în Japonia și 14 kg de aliaj de magneziu pentru fiecare mașină. pe modelele europene PASSAT și Audi A4, în timp ce consumul mediu de mașini chineze este de doar 1.5 kg pe vehicul.

Aplicarea aliajului de magneziu în greutatea redusă a automobilelor

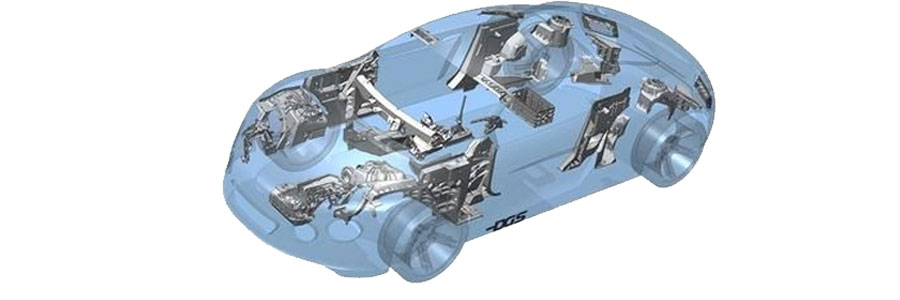

piese de turnare sub presiune din aliaj de magneziu

Structura interioară a mașiniiDeși aliajele de magneziu au o rezistență slabă la coroziune, protecția împotriva coroziunii nu este o considerație majoră pentru construcțiile de interior auto. Prin urmare, aliajele de magneziu au fost utilizate pe scară largă în construcțiile de interior auto, în special în panourile de instrumente și structurile de direcție. Se raportează că primul pilon al tabloului de instrumente din aliaj de magneziu a fost turnat sub presiune de General Motors în 1961, economisind 4 kg de material în comparație cu aceleași piese produse de turnarea sub presiune din aliaj de zinc. În ultimul deceniu, cam așa ceva, utilizarea stâlpilor tăvii instrumentelor de turnare sub presiune din aliaj de magneziu a făcut progrese semnificative.

Aplicarea aliajului de magneziu pe scaun a început în Germania în anii 1990, în principal în SL Roadster utilizând o structură a centurii de siguranță în trei puncte din turnare sub presiune din magneziu. Similar cu aplicarea aliajului de magneziu pe tabloul de bord, în ultimii ani, proiectarea și fabricarea scaunelor din aliaj de magneziu a suferit un proces semnificativ de îmbunătățire. Structura scaunului cu aliaj de magneziu poate fi acum subțire de 2 mm, ceea ce reduce foarte mult greutatea. Deși sunt utilizate și alte materiale, cum ar fi oțel de înaltă rezistență, aluminiu și materiale compozite, experții prezic că aliajele de magneziu vor deveni un material major pentru componentele scaunelor automate ușoare și rentabile în viitor.

Caroseria auto

Aliajele de magneziu sunt limitate în aplicațiile de caroserie, dar sunt utilizate și în OEM-uri. Când General Motors a introdus C-5 Corvette în 1997, acesta a folosit un cadru din acoperiș turnat sub presiune din aliaj de magneziu. În plus, aliajul de magneziu a fost, de asemenea, utilizat în acoperișul retractabil și în cadrul superior al modelului Cadillac XLR Cabrio. Ford F Camionul -150 și SUV folosesc, de asemenea, piese turnate din magneziu acoperite ca suport pentru radiator. În Europa, Volkswagen și Mercedes-Benz au preluat conducerea în aplicarea pieselor turnate din aliaj de magneziu cu pereți subțiri în panourile caroseriei.

Şasiu

În prezent, jantele din aliaj de magneziu turnate sau forjate au fost utilizate în multe mașini de curse la prețuri ridicate sau mașini sport de înaltă performanță. Cu toate acestea, costul relativ ridicat și problemele potențiale de coroziune ale jantelor din aliaj de magneziu împiedică utilizarea acestora în vehicule de producție cu volum mare.

În viitor, producția de componente ușoare, ieftine, din aliaj de magneziu, precum butucii, suspensiile motorului și brațele de control, se va baza foarte mult pe procesul de turnare din aliaj de magneziu și au fost dezvoltate pe jante din aliaj de aluminiu și componente ale șasiului. Procesul de turnare poate fi aplicat cu succes aliajelor de magneziu după modificare. În plus, dezvoltarea straturilor rezistente la coroziune cu costuri reduse și a aliajelor noi de magneziu cu oboseală și rezistență ridicată la impact va accelera utilizarea aliajelor de magneziu pe șasiu.

Powertrain

Majoritatea pieselor turnate ale grupului de propulsie, cum ar fi blocul motorului, chiulasa, carcasa transmisiei, uleiul etc., sunt fabricate din aliaj de aluminiu. În prezent, camionetele și SUV-urile produse în America de Nord au fost transmisii din aliaj de magneziu, iar transmisiile manuale din aliaj de magneziu ale Volkswagen și Audi sunt, de asemenea, produse în serie în Europa și China.

În prezent, s-au realizat progrese eficiente prin teste dinamometrice pe prototipuri de motor îmbunătățite cu magneziu, ceea ce înseamnă că mai multe aliaje de magneziu vor fi utilizate în sistemele de alimentare în viitor.

Principalele provocări în promovarea și aplicarea aliajelor de magneziu

Rezistența slabă la coroziune, costul ridicat și rata ridicată a resturilor sunt barierele populare în calea aliajelor de magneziu.

Aliajele de magneziu nu prezintă probleme legate de costul ridicat al turnării sub presiune, rata ridicată a deșeurilor și pericolele ascunse ale unei producții sigure. Du Fangci, consilier al Asociației Chinei a Producătorilor de Automobile, a declarat că magneziul este un element foarte activ și rezistența sa la coroziune este foarte slabă. Capacitatea tehnică a Chinei în rezistența la coroziune a pieselor din aliaj de magneziu este mai gravă. În plus, magneziul este predispus la combustie și explozie în timpul procesării și există probleme de siguranță în producție. Site-urile de producție necesită o gestionare strictă pentru a asigura o producție sigură.

Odată cu accelerarea urbanizării, energia devine din ce în ce mai redusă, poluarea mediului devine din ce în ce mai gravă, iar conservarea energiei și reducerea emisiilor au devenit evenimente importante în ceea ce privește economia națională și mijloacele de trai ale oamenilor. Atât autovehiculele tradiționale, cât și vehiculele noi cu energie, acordă o atenție deosebită designului ușor al caroseriei pentru a realiza economii de energie și protecție a mediului.

Aliajele de magneziu pentru automobile sunt în plină expansiune, iar procesul de turnare sub presiune a aliajului de magneziu devine din ce în ce mai matur, iar gama de aplicații se extinde. Piesele auto turnate sub presiune din aliaj de magneziu la scară largă vor promova procesul de greutate mică a automobilelor.

Link către acest articol : Pot turnările sub presiune din aliaj de magneziu să fie populare în greutatea ușoară pentru automobile?

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

Serviciile noastre

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

Studii De Caz

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

Lista de materiale

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material

Galeria pieselor