Aplicarea prelucrării și descărcării robotului industrial

Aplicarea prelucrării și descărcării robotului industrial

|

Acest articol introduce mai întâi compoziția, semnificația aplicației și caracteristicile aplicațiilor de încărcare și descărcare a prelucrării robotului industrial și analiza detaliată a rigidității și preciziei roboților industriali în aplicațiile de încărcare și descărcare a prelucrării robotului industrial, precum și problemele de recuperare rapidă după coliziuni și eșecuri. Problema este analizată în detaliu și sunt analizate tehnicile de rezolvare a cheilor. Și anume, se propune tehnologia de identificare automată a sarcinii terminale și tehnologia dinamică de avans al cuplului, tehnologia de detectare a coliziunilor, tehnologia de recuperare a punctului zero și, în cele din urmă, se propune viitoarea tendință de dezvoltare a colaborării om-mașină și fuziunii informațiilor. |

Odată cu popularitatea mașinilor-unelte CNC, tot mai mulți utilizatori speră că încărcarea și descărcarea mașinilor-unelte CNC vor fi automatizate. Pe de o parte, va crește numărul de lucrători care să aibă grijă de mașinile-unelte, va reduce costurile cu personalul și va îmbunătăți eficiența și calitatea producției, pe de o parte. Aplicarea pe scară largă a roboților industriali a avut originea în industria auto. Odată cu saturația aplicațiilor din industria auto, industria generală a devenit din ce în ce mai conștientă de roboți. Începând cu anii 1990, roboții industriali din domeniile generale au fost utilizați din ce în ce mai pe scară largă, precum sudarea, paletizarea, pulverizarea, încărcarea și descărcarea, lustruirea și șlefuirea sunt aplicații comune în industriile generale. Acest articol se concentrează pe sistemul de încărcare și descărcare al prelucrării robotului industrial.

Sistemul de încărcare și descărcare de prelucrare a robotului industrial este utilizat în principal pentru încărcarea unităților de procesare și a liniilor automate de producție pentru a fi prelucrate semifabricate, descărcarea pieselor prelucrate, transferul pieselor de prelucrat între mașini-unelte și mașini-unelte și cifra de afaceri a pieselor de prelucrat pentru a realiza strunjire, frezare și șlefuire. Prelucrarea automată a mașinilor-unelte de tăiat metal, cum ar fi tăierea și găurirea.

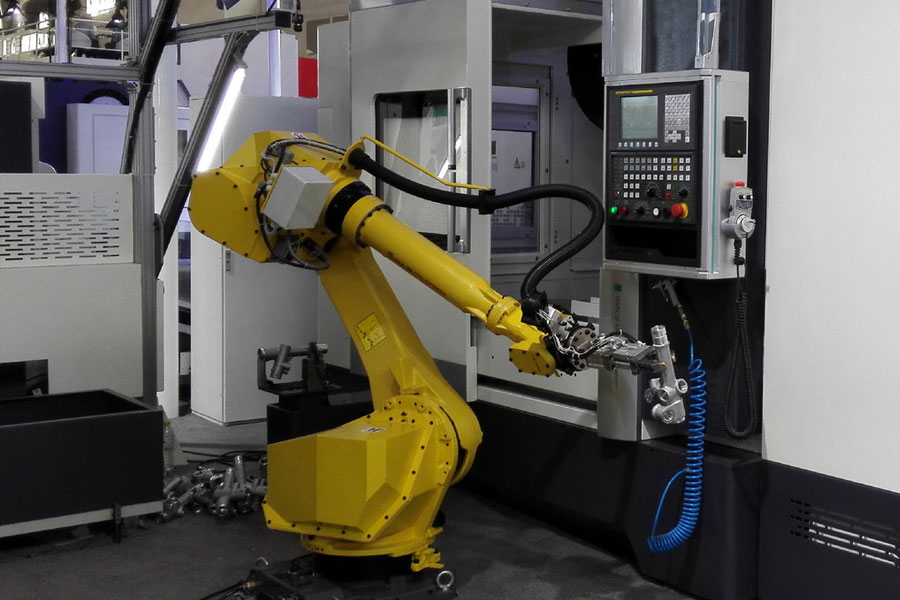

Integrarea strânsă a roboților și mașinilor-unelte nu numai că a îmbunătățit nivelul producției automate, dar a îmbunătățit și eficiența producției și competitivitatea fabricii. Prelucrarea mecanică a încărcării și descărcarii necesită operațiuni repetate și continue și necesită consistența și acuratețea operațiunilor, în timp ce procesul de prelucrare a pieselor din fabricile generale trebuie să fie procesat continuu de mai multe mașini-unelte și procese multiple. Odată cu creșterea costurilor cu forța de muncă și presiunea competitivă adusă de creșterea eficienței producției, gradul de automatizare a capacităților de procesare și capacitățile flexibile de fabricație au devenit bariere în calea îmbunătățirii competitivității fabricii. Robotul înlocuiește operațiunile manuale de încărcare și descărcare și realizează un sistem automat eficient de încărcare și descărcare prin containere automate de alimentare, benzi transportoare etc., așa cum se arată în Figura 1.

Un robot poate corespunde operațiunilor de încărcare și descărcare a uneia sau mai multor mașini-unelte conform cerințelor tehnologiei de prelucrare. În sistemul de încărcare și descărcare robot one-to-many, robotul completează alegerea și plasarea semifabricatelor și a pieselor prelucrate în diferite mașini-unelte, ceea ce îmbunătățește eficient eficiența de utilizare a robotului. Robotul poate efectua operații alternative pe structura liniară a liniei de asamblare a mașinii-unelte prin șinele instalate pe sol, ceea ce reduce la minimum ocuparea spațiului din fabrică și se poate adapta în mod flexibil la diferite proceduri de operare ale diferitelor loturi de produse. Robotul de comutare poate funcționa continuu în medii dure. , funcționare 24 de ore, eliberați complet capacitatea de producție a fabricii, scurtați timpul de livrare și îmbunătățiți competitivitatea pe piață.

1 Caracteristicile aplicațiilor de încărcare și descărcare de prelucrare a robotului industrial

- (1) Poziționare de înaltă precizie, manipulare și strângere rapidă, scurtează ciclul de funcționare și îmbunătățesc eficiența mașinii-unelte.

- (2) Funcționarea robotului este stabilă și fiabilă, reducând efectiv produsele necalificate și îmbunătățind calitatea produsului.

- (3) Funcționare continuă fără oboseală, reducerea ratei de inactivitate a mașinilor-unelte și extinderea capacității de producție a fabricii.

- (4) Nivelul ridicat de automatizare îmbunătățește precizia fabricării unui singur produs și accelerează eficiența producției de masă.

- (5) Foarte flexibil, rapid și flexibil pentru a se adapta la sarcini noi și produse noi și pentru a scurta timpul de livrare.

2 Probleme în aplicarea prelucrării robotului industrial și a încărcării și descărcarii

2.1 Probleme de rigiditate și precizie

Robotul de prelucrare este diferit de roboții generali de manipulare și apucare. Este o operațiune care contactează direct instrumentele de prelucrare. Principiul său de mișcare trebuie să ia în considerare atât rigiditatea, cât și precizia. Robotul tandem are o precizie mare de repetare a poziționării, dar datorită factorilor cuprinzătoare de prelucrare, asamblare, rigiditate etc., precizia traiectoriei nu este mare, ceea ce are un impact mai mare asupra aplicațiilor precum șlefuirea, lustruirea, debavurarea și tăierea. domeniul de prelucrare. Prin urmare, rigiditatea robotului și acuratețea traiectoriei robotului sunt principalele probleme cu care se confruntă robotul de prelucrare.

2.2 Problemă de coliziune

Majoritatea roboților de prelucrare lucrează împreună cu mașinile-unelte de strunjire, frezat, rindeluit și șlefuit. Când robotul efectuează prelucrare, trebuie acordată o atenție deosebită problemei interferenței și coliziunii dintre zona moartă și piesa de prelucrat. Odată ce are loc o coliziune, atât mașina unealtă, cât și robotul trebuie recalibrate, ceea ce crește foarte mult timpul de recuperare a defecțiunii, ducând la pierderea puterii și, în cazuri severe, poate provoca, de asemenea, deteriorarea echipamentului. Percepția înainte sau după coliziune este principala problemă cu care se confruntă siguranța și stabilitatea roboților prelucrați. Este deosebit de important ca roboții de prelucrare să aibă funcții de monitorizare a zonei și de detectare a coliziunilor.

2.3 Problemă de recuperare rapidă după eșec

Datele de poziție ale robotului sunt transmise înapoi prin codificatorul motorului unității ax circulaţie. Datorită funcționării pe termen lung, structura mecanică, bateria codificatorului, cablul și alte componente vor cauza inevitabil pierderea poziției zero (poziția de referință) a robotului. După ce poziția zero este pierdută, robotul o va stoca. Datele programului nu vor avea sens practic. În acest moment, dacă poziția zero nu poate fi restabilită cu acuratețe, volumul de lucru al robotului de recuperare a locului de muncă este uriaș, așa că problema de recuperare a poziției zero este, de asemenea, deosebit de importantă.

3 soluții cheie

3.1 Tehnologia de identificare automată a sarcinii finale și tehnologia de avansare a cuplului dinamic

Tehnologia automată de identificare a sarcinii finale poate identifica masa, centrul de masă și inerția sarcinii finale a robotului. Acești parametri pot fi utilizați în avansarea dinamicii robotului, ajustând parametrii servo și planificarea vitezei, ceea ce poate îmbunătăți considerabil precizia traiectoriei robotului și performanța dinamică ridicată.

Tehnologia dinamică a cuplului se bazează pe controlul tradițional PID și adaugă tehnologia de control a cuplului. Această funcție poate utiliza modelul de dinamică a robotului și modelul de frecare pentru a calcula forța de antrenare sau cuplul optim atunci când planificați traseul traiectoriei în funcție de informațiile statice, cum ar fi robotul și informațiile dinamice în timp real, cum ar fi viteza și accelerația, precum și valoarea calculată. este transmisă ca valoare feedforward. Dați controlerului să compare cu valoarea prestabilită a motorului în bucla de curent, astfel încât să obțineți cel mai bun cuplu, să conduceți mișcarea de mare viteză și de înaltă precizie a fiecărei axe și apoi faceți ca TCP-ul final să obțină o precizie mai mare a traiectoriei.

3.2 Tehnologia de detectare a coliziunilor

Această tehnologie se bazează pe modelarea dinamicii roboților. Atunci când robotul sau sarcina finală a robotului se ciocnește cu echipamentul periferic, robotul poate detecta cuplul suplimentar generat de coliziune. În acest moment, robotul se oprește automat sau merge în direcția opusă coliziunii cu viteză mică. Alergați pentru a evita sau reduce pierderea cauzată de coliziunea.

3.3 Tehnologia de recuperare a punctului zero

Metodele obișnuite de calibrare cu punctul zero, după ce alinierea marcajului zero este finalizată, vor exista în continuare anumite erori. Mărimea erorii depinde de calitatea prelucrării marcajului zero și de atitudinea operatorului, iar această parte a erorii nu poate fi eliminată prin îmbunătățirea cerințelor de procesare și efectuarea instruirii operaționale. . Folosind această tehnologie, atunci când robotul pierde punctul zero, robotul este mutat în vecinătatea punctului zero, astfel încât canelurile sau liniile de scriere să poată fi aliniate complet. În acest moment, citiți valoarea codificatorului motorului pentru a determina valoarea compensației, astfel încât robotul să poată restabili cu precizie poziția zero.

4 Direcția de dezvoltare viitoare

4.1 Colaborarea om-mașină

În prezent, majoritatea aplicațiilor roboților industriali sunt în stații de lucru sau linii de asamblare și nu există contact și cooperare cu oamenii. În viitor, cooperarea dintre oameni și roboți va fi o direcție de dezvoltare foarte importantă pentru procese de producție mai complexe. Problemele cheie pe care roboții industriali trebuie să le rezolve pentru a realiza colaborarea om-mașină sunt modul de a percepe operațiunile umane, cum să interacționeze cu oamenii, iar cel mai important lucru este cum să asigure mecanismul de siguranță al colaborării om-mașină. În timp ce se realizează cooperarea om-mașină și se asigură siguranța umană, este, de asemenea, necesar să se ia în considerare pe deplin ritmul de producție, care va fi o tendință importantă. În ultimii ani, au apărut niște roboți colaborativi om-mașină, dar sub condiția asigurării siguranței, ritmul este relativ lentă, iar stabilitatea trebuie îmbunătățită. Mai important, este mai rapid să se integreze cu scenariile de aplicație și să se găsească scenarii de aplicație potrivite. Dezvoltarea și promovarea terenurilor.

4.2 Fuziunea informațiilor

În viitor, fabricile inteligente vor integra Internetul lucrurilor, senzorii, roboții și big data. Roboții industriali, ca unul dintre cele mai importante echipamente de bază, trebuie nu numai să interacționeze eficient cu multi-senzori, ci și să comunice cu sisteme de nivel superior, cum ar fi MES. Sistemul realizează schimbul de informații. Bazat pe Internetul lucrurilor și big data, nivelul superior efectuează extragerea datelor de proces, optimizarea programului de proces sau diagnosticarea și întreținerea de la distanță a echipamentelor și emite instrucțiuni roboților industriali pentru a finaliza întregul proces de control inteligent. Prin urmare, fuziunea informațională a roboților industriali va fi o tendință de dezvoltare foarte importantă.

Link către acest articol : Aplicarea prelucrării și descărcării robotului industrial

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material