Analiza dificultăților în prelucrarea fontei gri

Analiza dificultăților în prelucrarea fontei gri

|

Pentru a rezolva problemele de prelucrare a turnării fierului gri într-o companie, componentele și proprietățile porcului de turnătorie și a pieselor turnate au fost analizate prin microscop optic, microscop electronic cu scanare, duritate Brinell, duritate micro Vickers și analiză a spectrului. Rezultatele arată că conținutul de S și P din fonta brută de 26 # a fost peste partea superioară, conținutul de Si din fonta brută de 22 # este scăzut, astfel încât compozițiile chimice nu îndeplinesc criteriile. Echivalentul de carbon al pieselor turnate este de 4.36%, care aparține pieselor turnate echivalent cu un nivel ridicat de carbon. Raportul dintre Si și C este de 0.46, care este în partea de jos. Conținutul de Si și Mn în turnare este scăzut, pe lângă conținutul de Cr este ridicat, ceea ce este suficient pentru a produce un fenomen de răcire, există un element V în mai multe piese turnate. microstructura turnării este ferită, perlită, grafit și carbură. O parte din carbură conține Cr, V și alte elemente de micro-aliere, iar duritatea micro este de peste 1 100 HV, care este principala cauză a prelucrării dificile. Prin urmare, pentru a îmbunătăți apacitatea de prelucrare, în primul rând, conținutul de V și Cr nu trebuie să depășească standardul. În al doilea rând, conținutul de Si ar trebui să crească și ar trebui să aleagă mai întâi să se adauge în inoculare. Pentru piesele turnate exigente, carbura poate fi descompusă prin recoacere grafitizantă. |

Colțurile albe ale pieselor turnate cu pereți subțiri de fier gri sunt defecte comune la piesele turnate [1-4]. În general, piesele turnate mici au pereți subțiri și sunt turnate în nisip verde. Deși compoziția chimică a fierului topit este calificată, datorită influenței grosimii peretelui de turnare și a conductivității termice a turnării, a părților groase și subțiri ale aceleiași turnări. Atât interiorul, cât și exteriorul pot avea o altă organizație. În special colțurile pieselor turnate sunt predispuse la gurile albe, care provoacă dificultăți în prelucrare, rezultând așa-numitul „material dur”. Majoritatea părților din fontă gri „material dur” apar în partea din partea brută. Cum ar fi: margini și colțuri, caneluri, suprafețe convexe, suprafețe etc. Duritatea materialului are mult de-a face cu tendința gurii albe. Având în vedere problemele dificile de prelucrare din producția efectivă a pieselor turnate ale unei anumite companii, această lucrare efectuează un studiu sistematic, analizează cauzele „materialelor dure” și propune soluții corespunzătoare.

1 Materiale și metode experimentale

Turnarea fontei 22 #, 26 # și o mașină de turnare cu numărul 0 # au fost prelevate la fața locului. Eșantionarea prin tăierea sârmei a fost efectuată respectiv și s-a efectuat observarea țesutului optic și a țesutului de scanare. Produs chimic pe fontă și piese turnate

Test de compoziție pentru a exclude influența oligoelementelor asupra performanței de prelucrare a pieselor turnate. Piesele turnate au fost prelevate pentru observarea metalografică în microscopurile optice și de scanare ZEISS, testerul digital de duritate Brinell HBS-3000 și testerul de duritate micro HTM-1000TM au fost utilizate pentru testarea durității. Compoziția chimică a fontei și a pieselor turnate este prezentată în Tabelul 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | 5 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 | ||

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | 5 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 | ||

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | 5 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Analiza compoziției chimice

Atunci când carbonul din fontă gri există sub formă de carburi, crește tendința de albire, ceea ce îngreunează prelucrarea și provoacă așa-numita problemă „material dur”. Prin urmare, fonta gri ar trebui să minimizeze tendința de albire, astfel încât carbonul să existe sub formă de grafit. Diverse elemente au efecte diferite asupra procesului de grafitizare și unele pietre accelerateCernelire, unele încetinesc grafitizarea. În general vorbind, majoritatea elementelor care pot slăbi forța de legătură dintre atomii de fier și carbon și pot crește capacitatea de autodifuziune a atomilor de fier pot promova grafitizarea fontei; în caz contrar, va împiedica grafitizarea fontei, adică va crește tendința gurii albe. . Pentru testarea fontei

Calitatea fontei brute și eliminarea influenței oligoelementelor asupra albirii pieselor turnate. Au fost testate cele cinci elemente și elementele comune de albire a materiilor prime și pieselor turnate. Fiecare probă a fost testată pentru 13 elemente. Au fost testate în total 39 de loturi de fontă și piese turnate. Compoziția chimică este prezentată în Tabelul 1.

Standardul de fontă din fontă din China (GB / T 718-2005) [5], în standard, conținutul de Si de fontă de 22 # este de 2.00% ~ 2.40%, iar conținutul de Si de fontă de 26 # este de 2.40% ~ 2.80%. Conform tabelului 2, testul unei companii de fontă brută 22 # și 26 # a arătat că conținutul de Si al fontei 22 # a fost de 1.86, ceea ce nu a îndeplinit limita inferioară a standardului.

Acesta îndeplinește standardul, iar conținutul Mn este, de asemenea, scăzut. 26 # Conținutul de fontă brută P și S este prea mare, conținutul P atinge nivelul 5, conținutul S depășește standardul și conține o anumită cantitate de Cr. Compoziția de testare a turnării 0 # arată că numai conținutul de Cr al elementelor de albire a atins tendința de albire, iar conținutul altor oligoelemente nu a atins conținutul minim de provocare a albirii, astfel încât impactul este neglijabil. Comparativ cu selecția celor cinci elemente din „Manualul de turnare” [6], se poate observa că conținutul de carbon al pieselor turnate în acest studiu este relativ ridicat, conținutul de Si este relativ scăzut, iar conținutul de Mn este relativ scăzut .

2.2 Test de duritate

În testerul de duritate Brinell cu afișaj digital HBS-3000, testul este de 1875 N, diametrul indentatorului este de 2.5 mm, iar duritatea celor 5 teste este prezentată în Tabelul 2. Pe testerul de duritate digitală, zona albă din fotografia optică a fost marcat cu micro-duritate. Rezultatele sunt prezentate în Tabelul 3. Prin urmare, deși duritatea macroscopică medie a matricei este foarte mică, doar duritatea Brinell este de aproximativ 145 HB, duritatea zonei sale locale este foarte mare, atingând duritatea Vickers de aproximativ 1 000 HV . Cu cât groapa este mai mică, cu atât duritatea este mai mare. Conform literaturii, duritatea eutecticii fosforului este de 500 ~ 700 HV, ledeburita ≤ 800 HV și carbură> 900 HV.

Prin urmare, rezultatele analizei durității arată că zona albă este dură și fragilă din carbura de cementită, care exclude practic eutecticul fosforului, care este principalul motiv al materialului dur. Pentru a determina cu exactitate compoziția acestei carbură, este necesară analiza spectrului energetic.

2.3 Analiza spectrului energetic

Mărirea parțială a zonei optice albe este prezentată în Fig. 2 și Fig. 3. Se caracterizează prin distribuția găurilor încastrate în matrice și caracteristica eutectică. Prin urmare, analiza energetică a acestei zone arată că elementele conținute în partea încastrată a zonei sunt elemente Fe, P și C, deci este considerat Fe3 (C, P), elementul P este stocat

Segregare. Elementul P din partea încastrată este mai înalt, nu un produs eutectic, ci o gaură formată prin solidificarea finală și contracție. Figura 4 Rezultatele analizei spectrului energetic arată că, pe lângă elementele Fe, P și C, zona albă conține Cr și V, formând carburi din aliaj, care sunt din ce în ce mai dure.

Ia tăiere.

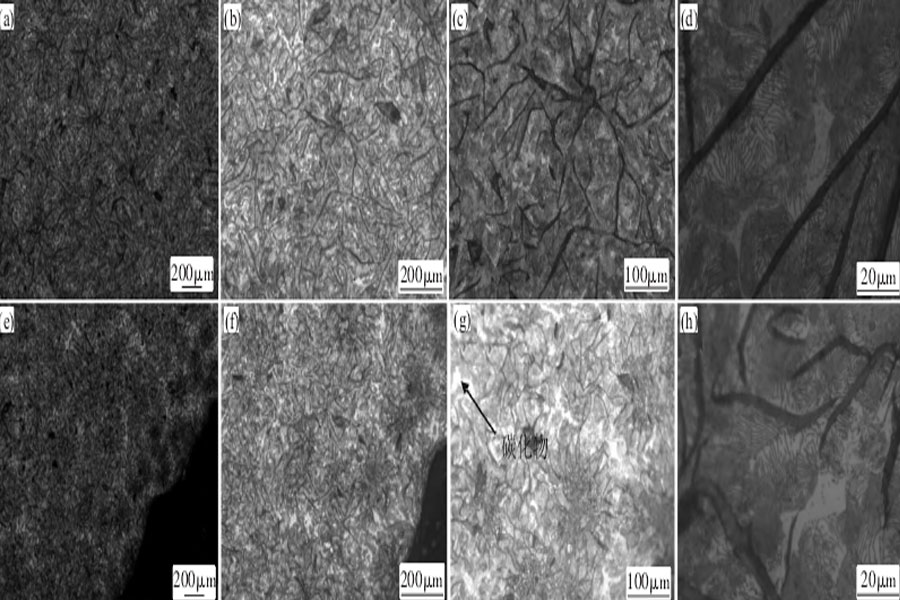

2.4 Analiza organizațională

Fotografia optică arată structura metalografică a turnării realizate prin gravare cu 4% alcool acid azotic, așa cum se arată în Figura 5. Printre acestea, a, b, c și d sunt structura de bază a turnării și e, f, g și h sunt structura de margine a turnării. a, b, c, d și e, f, g, h corespund cu 50, 100, 200 și de 1,000 de fotografii de țesut. Fotografia de țesut scanat este prezentată în Figura 6, iar săgeata indică zona albă din fotografia de țesut optic corespunzătoare, care este carbură. Zonele blocului alb sunt carburi, fulgii sunt grafit, iar zonele gri sunt perlit. Se poate observa că structura metalografică este ferită + perlit + grafit + carbură, structură fără sâmburi. Albul marginilor este evident mai grav decât cel al inimii. Comparativ cu GB / T7216-2009, se poate observa că [7], țesutul cardiac este inițial

Tipul de grafit F în formă de stea brută are o lungime de aproximativ 150 μm și o lățime de aproximativ 5 μm. Acesta este format din fier topit cu conținut ridicat de carbon în condiții de răcire relativ mari. Structura stratului de margine este un grafit fin și buclat, adunat într-o distribuție asemănătoare unei crizanteme de grafit de tip B. Lungimea este de aproximativ 100 μm și lățimea este de 3 μm. Determinați numărul de carburi

Cantitatea de carbură din țesutul cardiac este de aproximativ 5%, atingând nivelul 3. Cantitatea de carburi din țesutul de margine este de aproximativ 10%, ajungând la nivelul 4. Când carbonul este sub formă de grafit, grafitul poate fi utilizat pentru ungere în timpul prelucrării, iar tăierea este ușoară. Când carbonul există sub formă de carbură (Fe3C), deoarece cementita Fe3C este dură și fragilă, prelucrarea este dificilă, mai ales atunci când conține alte elemente de aliere (cum ar fi Cr), cementită din aliaj ((Fe, M) 3C) mai greu și mai dificil de tăiat, iar așa-numita problemă "material dur" apare în timpul prelucrării [8]. Prin urmare, în procesul de turnare a pieselor de fier gri, este necesar să se reducă cantitatea de carbon pentru a evita apariția carburilor și să se ia unele măsuri pentru a promova grafitizarea carbonului, dacă este necesar.

3 Analiză și discuție

Principalii factori care afectează performanța de prelucrare a pieselor turnate sunt compoziția chimică a fontei și viteza de răcire a solidificării. Conținutul de carbon și conținutul de siliciu din compoziția chimică a fontei sunt cei mai importanți factori de control. Rata de răcire a turnării depinde în principal de grosimea peretelui turnării. Atunci când conținutul de carbon și siliciu din fontă este constant, cu cât peretele de turnare este mai subțire, cu atât este mai mare tendința fontei de albire. Când grosimea peretelui turnării este constantă, cu cât este mai mare conținutul total de carbon și siliciu din fontă, cu atât gradul de grafitizare al fontei este mai aprofundat.

Echivalentul de carbon al turnării în acest studiu este de 4.36%, care este o turnare echivalentă cu conținut ridicat de carbon; raportul Si / C este de 0.46, care este scăzut. Creșterea echivalentului de carbon face fulgii de grafit mai groși, numărul crește și rezistența și duritatea scad. Creșterea Si / C poate reduce tendința gurii albe.

În producția de fontă gri, trebuie luate în considerare și influența supraîncălzirii și efectul gestației. Creșterea temperaturii fierului topit într-un anumit interval poate face rafinamentul grafitului, structura matricei mai fină, rezistența la tracțiune crește și duritatea scade. Este necesar să se ia în considerare în mod cuprinzător compoziția încărcăturii, echipamentul de topire și factorii de energie ai compoziției chimice. Tratamentul de inoculare este de a adăuga inoculantul la fierul topit pentru a schimba starea metalurgică a fierului topit înainte ca fierul topit să intre în cavitatea de turnare și pentru a crește nucleul non-spontan este rafinamentul grafitului. Îmbunătățind astfel microstructura și performanța fontei. Inoculanții obișnuiți includ ferosiliciul, siliciu de calciu și grafit. Combinând produsele noastre și costurile de producție, se recomandă utilizarea ferosiliciului (75% siliciu, cantitatea de adaos este de aproximativ 0.4% din greutatea fierului topit). În al doilea rând, ferosilicon de bariu și ferosilicon de stronțiu. Ferrosiliciul inoculează efectul cu acțiune rapidă, atingând vârful în decurs de 1.5 minute și scăzând la starea ne-gravidă după 8 ~ 10 min, ceea ce poate reduce gradul de supraîncălzire și tendința gurii albe, poate crește numărul de grupuri eutectice, de tip A grafit, îmbunătățiți uniformitatea secțiunii și creșteți rezistența. Rezistența la tracțiune este de 10-20MPa. Dezavantaje: rezistență slabă la descompunere. Dacă procesul de inoculare târzie nu este utilizat, nu este ideal pentru diferențe mari de grosime a peretelui și timp de turnare lung.

Ferosiliconul de bariu are o capacitate mai puternică de a crește numărul de grupuri eutectice și de a îmbunătăți uniformitatea secțiunii decât ferosiliconul. Capacitatea de a rezista declinului este puternică, iar efectul de inoculare poate fi menținut timp de 20 de minute. Potrivit pentru diferite tipuri de piese din fontă gri, potrivit în special pentru piese cu pereți groși la scară largă și condiții de producție cu timp de turnare lung.

Ferosiliconul cu stronțiu are o capacitate de reducere a albei cu 30% până la 50% mai mare decât ferosiliconul și are o uniformitate mai bună a secțiunii și o capacitate anti-descompunere decât ferosiliconul. În același timp, nu crește numărul de grupuri eutectice, este ușor de dizolvat și are mai puțină zgură. Părțile cu pereți subțiri, în special piesele care necesită contracție și scurgere cu clustere eutectice ridicate nu sunt de dorit.

Conținutul de Mn al pieselor din acest studiu este redus. Manganul în sine este un element care împiedică grafitizarea, dar manganul poate compensa efectul puternic de albire a sulfului. Prin urmare, în limita compensării efectului sulfului, manganul joacă de fapt un rol în promovarea grafitizării. Practica a dovedit că creșterea conținutului de mangan nu numai că poate crește și rafina perlita, dar nu este dăunător să relaxați în mod corespunzător controlul sulfului. Prin urmare, se recomandă creșterea adecvată a conținutului de Mn.

4 Concluzie

Principalul motiv al dificultății de prelucrare a pieselor turnate în acest studiu este apariția carburilor de cementită, în special carburile de cementită ale aliajelor care conțin Cr, V și alte elemente sunt principalul motiv pentru dificultățile de prelucrare. Pentru a îmbunătăți această problemă, prima idee este reducerea sau eliminarea carburilor din organizație. Modificarea compoziției pieselor turnate și ajustarea procesului de producție sunt modalități eficiente. Combinate cu situația specifică de producție a pieselor turnate în acest studiu, sunt prezentate următoarele sugestii de producție:

- (1) Pentru a crește conținutul de siliciu, prima alegere este să adăugați un inoculant înainte de turnare. Pentru ferosilicon (75% siliciu), ferosiliciul de bariu și ferosiliciul de stronțiu pot fi folosiți și în funcție de timpul de turnare și efectele la fața locului. Se recomandă utilizarea inoculanților compuși (Si-Ba și RE-Si).

- (2) Creșteți conținutul de mangan din turnare pentru a compensa efectul puternic al gurii albe a sulfului.

- (3) Îmbunătățiți calitatea fontei brute. 26 # Conținutul de fontă P și S este prea mare.

- (4) Reduceți conținutul de Cr în piese turnate. Conținutul ridicat de Cr (> 0.1) din piesele turnate poate produce deja efectul albirii. Cr poate crește semnificativ duritatea și poate deteriora performanța de prelucrare.

Link către acest articol : Analiza dificultăților în prelucrarea fontei gri

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material