Procesul de prelucrare CNC a bucșei spirale

Procesul de prelucrare CNC a bucșei spirale

|

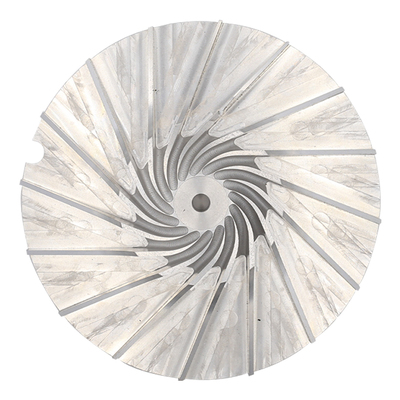

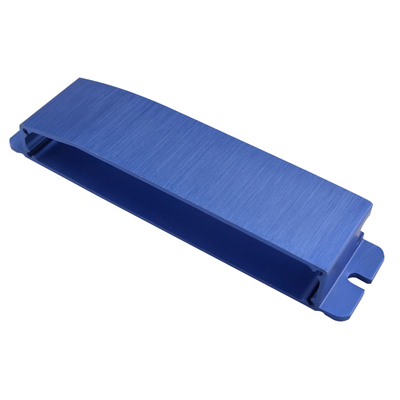

Prelucrare CNC de echipamente și spirală anticorozivă bucșes este utilizat în localizarea pieselor echipamentelor importate și se propune o nouă idee care este complet diferită de prelucrarea tradițională, care poate asigura Prelucrare CNC și proiectarea programului CNC al pieselor complexe. Șurubul de accelerare cu capăt dublu ax manșonul este o parte importantă a tijei extruderului unui peletizator într-o fabrică de plastic. Partea originală este importată din străinătate. Pentru a satisface nevoile de localizare a echipamentelor importate, fabrica de mașini a analizat și cartografiat această parte. Forma specifică a bucșei spirale este reprezentată de două linii spirale pe suprafața cilindrică, al căror pas se schimbă la o accelerație egală cu distanța dintre linia spirală și capătul drept și fiecare linie spirală este compusă din cinci segmente care se schimbă informa. Acest tip de suprafață curbată în spirală are o formă deosebit de complexă și cerințe de precizie dimensională ridicată. O astfel de suprafață curbată complexă este dificil de realizat prin metode de prelucrare obișnuite. |

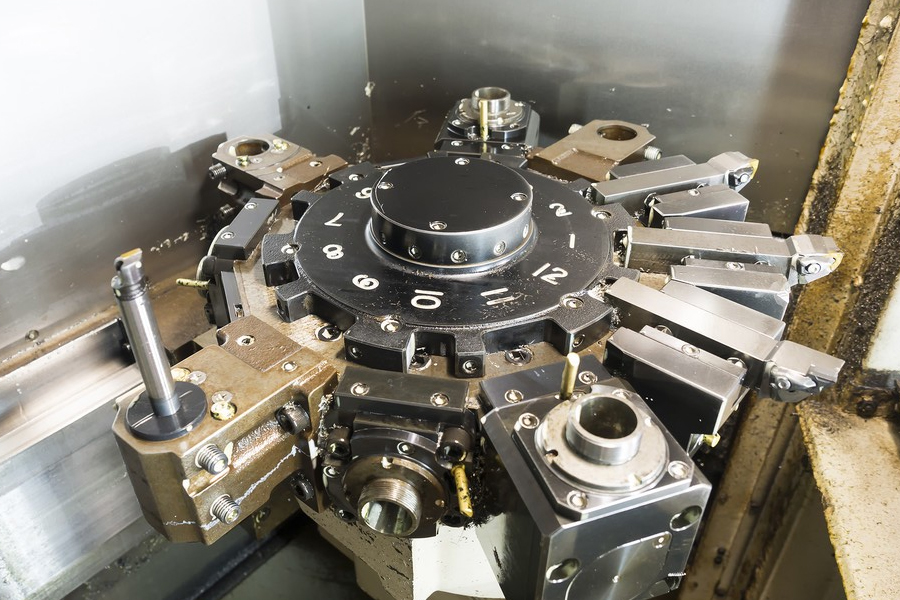

Mașinile-unelte CNC sunt echipamente moderne care încorporează multe tehnologii avansate și pot realiza prelucrarea CNC a suprafețelor curbe complexe. Prin derivare, o căutare unidimensională pe computer pentru calcule matematice determină punctul de inflexiune, discretizează suprafața continuă complexă în mai multe puncte de control al poziției sculei și se potrivește în continuare cu curba continuă pentru a obține un control continuu. Pe baza unui astfel de model matematic, a fost compilat un program NC și o axă spirală calificată a fost frezată folosind funcția de legare pe patru axe a mașinii-unelte de centru de prelucrare.

Modelul matematic al bucșei spirale și analiza numerică aferentă. Bucșa spirală originală este importată din străinătate. Procesul de proiectare este necunoscut. Dacă poziția spiralei și forma suprafeței curbate se schimbă în timpul fabricației, proprietățile mecanice ale plasticului se vor schimba în timpul extrudării. Prin urmare, urmați cu strictețe Dimensiunea topografiei și cartografierii poate fi procesată pentru a îndeplini cerințele originale de proiectare și utilizare.

11. Model matematic Conform rezultatelor topografiei și cartografierii camerei de proiectare a fabricii de mașini, linia spirală este conformă cu pătratul X: distanța dintre centrul liniei spirale și suprafața finală dreaptă a piesei, mm; După cum se arată, la punctul de inflexiune de la a la b, lățimea spiralei se schimbă de la 22 mm la 34 mm; la punctul de inflexiune c la d, lățimea spiralei se schimbă de la 34mm la 45mm. Scopul nostru este să îndepărtăm metalul dintre cele două spirale și să păstrăm spirala Presupunând că lățimea spiralei este zero și diametrul instrumentului este zero, orice A corespunzător are: Afișat este una dintre spirale: 1, 5 este calea centrului sculei; este marginea spiralei unde se află arcul R30; este centrul spiralei; 4 este marginea spiralei unde se află arcul R16.

12 Determinarea valorii de compensare a sculei ia în considerare lățimea spiralei și raza sculei. Orice punct de pe calea sculei este: centru = / + Ax, adică există o corespondență unu-la-unu între punctul de pe calea sculei și punctul de la centrul spiralei. Atâta timp cât punctul de pe centrul spiralei este originea mapării și se adaugă o valoare de compensare la valorile sale de coordonate X, Y, Z, pot fi obținute coordonatele punctului corespunzător pe calea sculei. Folosind A ca variabilă pentru a calcula traiectoria centrală a frezei, există: R: raza frezei cu bile; H: lățimea dinților; M: marja; panta punctului I, I = (A), valoarea lui I este egală cu unul din punctele curbei Derivată de ordine; R, raza piesei de prelucrat.

13 Pentru analiza numerică, originea cartografierii punctului a este a. Conform modelului matematic pe care l-am stabilit, a și a au următoarele relații corespunzătoare. După a, faceți tangente A și B. Panta tangentei este 1 = I este curba în acest punct. Primul derivat al centrului frezei este situat în punctul a2, a2a, AB.

Marja, M = 0; K: panta acestui punct.

Utilizați programul QuickBASIC pentru a determina intervalul de căutare, selectați dimensiunea pasului adecvat și efectuați căutări unidimensionale de mai multe ori. Se poate obține un punct corespunzător 1.4 calcule de montare a suprafeței curbate. Deoarece nu există freză R30, suprafața arcului R30 trebuie frezată cu o rază mai mică. Cuțitul este montat, iar cuțitul cu bile se află în orice poziție. M = R ―R (R ―r) cos9AZ, = ―Rsin0 + 1.5 ― Raza arcului piesei, R = compensarea direcției Z; M ― surplus.

2 Program de control numeric și efect de procesare

Conform analizei și calculului de mai sus, programul de procesare a controlului numeric este compilat prin metoda parametrilor. Programul include 3 părți:

- (1) Programul de procesare a suprafeței curbate unde se află arcul R30;

- (2) Programul de procesare a suprafeței curbate unde se află arcul R16;

- (3) Programul de prelucrare pentru frezarea părții medii a celor două spirale. Pentru confortul personalului relevant, sunt enumerate doar procedurile de procesare pentru suprafața curbată unde este amplasat arcul R 16: Folosim cele trei seturi de proceduri NC de mai sus în practică, iar valoarea de 84cl70S560e9Ar este de asemenea folosită pentru a înlocui echipamentul cu manșonul spiralat și unitatea de cracare catalitică anticorozivă. Scopul analizei cauzei coroziunii carcasei schimbătorului de căldură asigură funcționarea normală a echipamentelor de producție și oferă experiență pentru manipularea accidentelor echipamentelor în condiții de funcționare similare.

În industria petrochimică, căldura reziduală a fiecărui ulei distilat din turnul de rectificare este adesea utilizată pentru a încălzi diverse materii prime industriale care trebuie încălzite pentru a atinge scopul economisirii energiei și reducerii consumului. Schimbătorul de căldură H204 al unității de cracare catalitică a uzinei petrochimice din Qingdao folosește nămolul de ulei de la baza turnului de fracționare pentru a încălzi apa dedurizată pentru a atinge scopul de a produce abur. De când schimbătorul de căldură a fost dat în folosință în 1992, scurgerile de coajă au avut loc de două ori în perioada 1996-1997. Intervalul dintre cele două utilizări de mai puțin de jumătate de an a afectat foarte mult funcționarea normală a producției și a crescut costul de producție. Pentru a rezolva fundamental această problemă, este necesar să se exploreze cauzele coroziunii acesteia pentru a prescrie medicamentul potrivit pentru rezolvarea acestei probleme.

Investigația la fața locului a scurgerii carcasei schimbătorului de căldură se face în apropierea flanșei cutiei de țevi și a cusăturii de sudură a carcasei. O ușoară groapă de coroziune a fost observată după lustruirea la fața locului, care are formă de bandă de-a lungul cusăturii de sudură, cu o suprafață de aproximativ 2cm2. Există încă 4 Fisura este perpendiculară pe sudura circumferențială, cu o lățime de aproximativ 0.2 cm și o lungime de aproximativ 40 ~ 60 cm. Trei dintre ei pătrund în sudură și au străpuns carcasa.

În același timp, am scos două bucăți de sediment din carcasa schimbătorului de căldură pe 30 noiembrie 1996, iar sedimentul a fost dur și casant. O piesă este practic alb-negru, cu material negru la suprafață, gros de aproximativ 15 mm. Cealaltă piesă este împărțită în două straturi, stratul inferior este maroniu-roșcat, gros de aproximativ 20 mm, iar stratul superior este gri-alb și poros, de aproximativ 10 mm grosime, iar la suprafață există obiecte negre. După experimente, cele două sedimente emit ambele gaze în acid. Ambele sedimente sunt solubile în apă. După dizolvare, fundul este un sediment moale și noroios, iar partea superioară este un strat de ulei negru. Analiza difracției cu raze X a celor două sedimente a relevat că majoritatea sedimentelor erau clorură, hidroalcali și ferită. Datele analizei sunt prezentate în tabelul 1. Colegiul de inginerie, iar acum biroul mobil al uzinei petrochimice din Qingdao este angajat în gestionarea echipamentelor. Tel: Acest lucru arată că proiectarea programului este foarte reușită. În același timp, designul programului este> ublishingHouse.Allrightsreserved. O problemă dificilă, greu de realizat prin metode obișnuite de prelucrare. Suprafața spiralată prelucrată prin metode de prelucrare CNC are o precizie ridicată, o consistență bună și numai suprafață. Poate fi depusă și lustruită corespunzător de montator.

3 Concluzie

O astfel de manșon spiralat complicat este o parte originală a echipamentelor importate și este rară în procesarea efectivă. Importarea unui singur fir necesită foarte multe schimburi valutare și trebuie rezervată în avans. Mașinile-unelte pentru centrul de prelucrare MITSUBISHI erau echipamente nou importate din țări străine de fabrica noastră la acel moment și era destul de dificil să realizăm localizarea bucșelor spirale. Prelucrarea CNC a 4 bucșe spiralate a fost finalizată prin utilizarea acestui program, iar starea de utilizare este bună. Metoda de stabilire a modelului matematic, metoda efectivă de calcul a contactului dintre unealtă și piesa de prelucrat, metoda de corecție omnidirecțională a uneltei în raport cu piesa de prelucrat și metoda de montare a suprafeței, pot oferi referință pentru viitor proiectarea complexă a programului suprafeței de formă.

Link către acest articol : Procesul de prelucrare CNC a bucșei spirale

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

PTJ® oferă o gamă completă de precizie personalizată cnc prelucrare china servicii ISO 9001: 2015 și certificat AS-9100. Servicii de prelucrare CNC cu precizie rapidă pe 3, 4 și 5 axe, inclusiv frezarea, întoarcerea la specificațiile clienților, Capabil de piese prelucrate metalic și plastic cu toleranță de +/- 0.005 mm. Serviciile secundare includ șlefuire CNC și foraj convenționalturnarea sub presiune,tablă și ștanțare.Furnizarea de prototipuri, rulări complete de producție, asistență tehnică și inspecție completă auto, industria aerospațială, matriță și corp de iluminat, iluminat cu led,medical, bicicletă și consumator electronică industrii. Livrare la timp. Spuneți-ne puțin despre bugetul proiectului dvs. și despre timpul de livrare preconizat. Vom realiza strategii cu dvs. pentru a vă oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți obiectivul, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

PTJ® oferă o gamă completă de precizie personalizată cnc prelucrare china servicii ISO 9001: 2015 și certificat AS-9100. Servicii de prelucrare CNC cu precizie rapidă pe 3, 4 și 5 axe, inclusiv frezarea, întoarcerea la specificațiile clienților, Capabil de piese prelucrate metalic și plastic cu toleranță de +/- 0.005 mm. Serviciile secundare includ șlefuire CNC și foraj convenționalturnarea sub presiune,tablă și ștanțare.Furnizarea de prototipuri, rulări complete de producție, asistență tehnică și inspecție completă auto, industria aerospațială, matriță și corp de iluminat, iluminat cu led,medical, bicicletă și consumator electronică industrii. Livrare la timp. Spuneți-ne puțin despre bugetul proiectului dvs. și despre timpul de livrare preconizat. Vom realiza strategii cu dvs. pentru a vă oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți obiectivul, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material