Sistem de control software pentru strunjirea CNC a pieselor necirculare

Sistem de control software pentru strunjirea CNC a pieselor necirculare

|

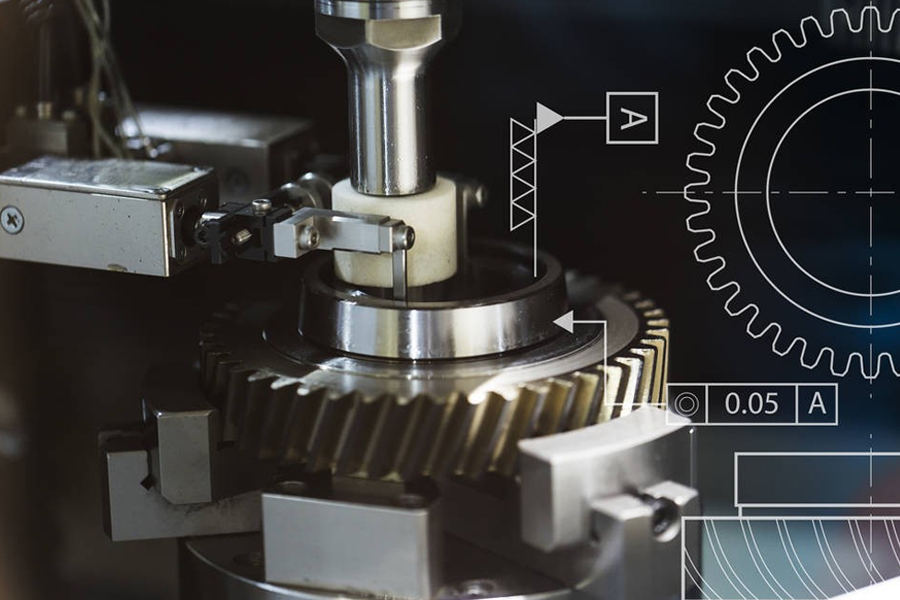

Pistonul este o parte importantă a motorului cu ardere internă și este o parte tipică necirculară. Gradul de cooperare dintre piston și cilindru este un criteriu important pentru măsurarea calității motorului. În zilele noastre, pistonul comun cu elipsă variabilă convexă este prelucrat de mulți producători folosind metoda profilării. Cu toate acestea, deoarece sistemul de profilare dur trebuie să utilizeze presiune mecanică sau hidraulică pentru a obține profilarea ulterioară, este dificil să se îmbunătățească în continuare precizia și eficiența profilării, iar profilarea Prelucrarea este dificilă și costul de fabricație este costisitor. Prin urmare, este necesară proiectarea unui nou tip de strung CNC pentru a îndeplini prelucrarea specială a pistonului circular convex și variabil. |

Pistonul este o parte importantă a motorului cu ardere internă și este o parte tipică necirculară. Gradul de cooperare dintre piston și cilindru este un criteriu important pentru măsurarea calității motorului. În zilele noastre, pistonul comun cu elipsă variabilă convexă este prelucrat de mulți producători folosind metoda profilării. Cu toate acestea, deoarece sistemul de profilare dur trebuie să utilizeze presiune mecanică sau hidraulică pentru a obține profilarea ulterioară, este dificil să se îmbunătățească în continuare precizia și eficiența profilării, iar profilarea Prelucrarea este dificilă și costul de fabricație este costisitor. Prin urmare, este necesară proiectarea unui nou tip de strung CNC pentru a îndeplini prelucrarea specială a pistonului circular convex și variabil.

Dezvoltarea tehnologiei motoarelor liniare cu caracteristici de răspuns în frecvență face posibilă această cerere. În timpul procesării, piesele prelucrate sunt instalate pe axul mașinii-unelte și se rotesc cu axul, iar unealta este instalată pe motorul liniar, iar motorul liniar este relativ. Piesele prelucrate se deplasează radial. Datorită formei extrem de complicate a pistonului variabil-circular centru-convex, cantitatea de date care trebuie procesată în timpul interpolării este mare, iar viteza de răspuns este, de asemenea, foarte solicitantă.

În plus, la procesarea pistonului, două tipuri diferite de motoare trebuie controlate în același timp, unul este un servo de poziție, iar celălalt este un servomotor liniar special pentru procesarea secțiunilor transversale necirculare. Software-ul CNC de uz general nu poate îndeplini această cerință specială pentru prelucrarea pistoanelor. Sistemul software introdus în acest articol adoptă limbajul C și programarea mixtă în limbaj de asamblare și adoptă un design modular independent, care rezolvă mai bine relația dintre rotația axului și avansul liniar al sculei.

1 Designul general al sistemului

Gazda acestui sistem adoptă controlul industrial 586, iar software-ul de sistem este stocat pe hard disk-ul microcomputerului. După ce sistemul este pornit, utilizatorul poate efectua diverse operații prin intermediul meniului. Sistemul are funcții CNC precum citirea programului de procesare, compilarea, simularea, generarea datelor de procesare a pistonului, controlul motorului liniar, interpolarea, detectarea în poziție M, S, T etc.

Software-ul sistemului adoptă un design ierarhic și modular. Software-ul de sistem poate fi împărțit în mai multe module în funcție de funcții, iar fiecare modul poate fi editat și compilat separat. Informațiile sunt transmise între ele prin parametri sau fișiere de date, iar adăugarea, modificarea și ștergerea unui modul nu afectează alte module. Software-ul de sistem este împărțit în strat de interfață, strat de compilare, strat de control și strat auxiliar, iar operațiunile fiecărei părți sunt relativ independente.

2 Compoziția și caracteristicile sistemului

Se poate observa că sistemul este format din șase module, care sunt utilizate pe scară largă în fabricarea mecanică. Cu toate acestea, prețul este în general de 5 până la 10 ori mai mare decât al strungurilor obișnuite. Dacă are loc o coliziune în timpul procesării, bricheta va deteriora acuratețea produsului și va cauza pierderi. În cazul grav, mașina-uneltă va fi deteriorată, provocând pierderi economice majore și vătămări personale.

După observare și analiză, autorul a rezumat mai multe posibilități de ciocnire pe strungurile CNC și a propus metode de evitare a coliziunilor la programarea strungurilor CNC.

1 Când utilizați comanda G00, coliziunea este foarte probabilă. După cum se arată, piesa de prelucrat trebuie să fie canelată, originea piesei de prelucrat este la capătul drept, iar punctul de schimbare a sculei este atunci când procesarea canelurii este finalizată, pentru a economisi timp, vreau ca vârful sculei să se miște de la început. punctul fl. Când ajungeți la punctul de schimbare a sculei>1, utilizați segmentul de program N150G00X80Z50 pentru a finaliza retragerea sculei. Dacă calea este considerată a fi o linie dreaptă, se pare că nu este nicio problemă, dar calea reală a vârfului sculei este B și linie (cum ar fi funcția de ajutor de timp. În acest sistem, utilizatorul poate În primul rând, în funcție de cerințele specifice a desenului piesei, introducerea diferitelor date și operarea fiecărei funcții sunt efectuate în stratul de interfață în modul de dialog om-mașină.În stratul de compilare, informațiile introduse de utilizator sunt compilate pentru a genera codul țintă , care include conversia formatului programului sursă NC, conversia coordonatelor, detectarea erorilor, calculul datelor de control și interpolarea curbei listei, interpolarea brută etc.; în stratul de control, sistemul de control primește instrucțiuni pentru a coordona funcțiile fiecărei părți a sistemului ; în stratul auxiliar, oferă diverse funcții auxiliare care sunt convenabile pentru funcționarea sistemului și operarea utilizatorului. Întregul sistem este controlat de tastatură și mouse. Pentru a selecta un meniu, utilizatorii trebuie doar să apese tasta cu rsor, tastă rapidă sau mouse. În plus, sistemul are, de asemenea, Funcția grafică mai puternică oferă afișarea grafică a datelor de intrare a pistonului, funcția de simulare dinamică a traseului de mișcare a sculei, iar forma intuitivă arată datele de intrare și diagrama sculei la). În mod evident, unealta trebuie să fie. Dacă suprafața treptei piesei de prelucrat se ciocnește, piesa de prelucrat și unealta vor fi deteriorate, iar precizia mașinii-unelte va fi deteriorată.

Diferența dintre comanda de poziționare a punctului G00 și comanda de interpolare liniară G01 nu este doar viteza, dar cel mai important lucru este că traiectoria primei nu este în general o linie dreaptă, iar cea din urmă trebuie să ajungă la punctul final într-o dreaptă. linia. Dacă este greșit că G00 trebuie să ajungă la punctul final în linie dreaptă, este foarte periculos. Traiectoria vârfului sculei care se deplasează de la poziția inițială la poziția punctului comandată în blocul G00 este în general două segmente de linie dreaptă cu unghiuri diferite, adică trebuie să se rotească o dată în procesul de deplasare, iar direcțiile X și Z ale stâlpului instrumentului sunt ambele setate în funcție de setările lor respective. Călătorește cu o viteză, fiecare până când Zengtong în acea direcție este terminat.

Pentru a executa retragerea, traseul de mișcare a sculei este prezentat în Figura lb, astfel încât coliziunile să poată fi evitate.

Pista de alergare permite utilizatorilor să găsească erorile de operare la timp.

3 Rezumat

Sistemul adoptă o metodă de proiectare de sus în jos, o interfață prietenoasă, funcție de ajutor în timp real, funcție de simulare grafică, funcție de alarmă etc., ceea ce poate economisi o mulțime de timp petrecut pentru executarea inspecției și inspecția de procesare a tăierii de probă pe mașina unealtă. . Eficiența de utilizare a mașinii-unelte reduce costul de producție. Sistemul a fost testat cu succes în mai multe fabrici de mașini-unelte.

Link către acest articol : Sistem de control software pentru strunjirea CNC a pieselor necirculare

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

PTJ® oferă o gamă completă de precizie personalizată cnc prelucrare china servicii ISO 9001: 2015 și certificat AS-9100. Precizie rapidă pe 3, 4 și 5 axe Prelucrare CNC servicii incluzând frezarea, întoarcerea la specificațiile clienților, Capabil de piese prelucrate metalic și plastic cu toleranță de +/- 0.005 mm. Serviciile secundare includ șlefuire CNC și convențională, găurire,turnarea sub presiune,tablă și ștanțare.Furnizarea de prototipuri, rulări complete de producție, asistență tehnică și inspecție completă auto, industria aerospațială, matriță și corp de iluminat, iluminat cu led,medical, bicicletă și consumator electronică industrii. Livrare la timp. Spuneți-ne puțin despre bugetul proiectului dvs. și despre timpul de livrare preconizat. Vom realiza strategii cu dvs. pentru a vă oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți obiectivul, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

PTJ® oferă o gamă completă de precizie personalizată cnc prelucrare china servicii ISO 9001: 2015 și certificat AS-9100. Precizie rapidă pe 3, 4 și 5 axe Prelucrare CNC servicii incluzând frezarea, întoarcerea la specificațiile clienților, Capabil de piese prelucrate metalic și plastic cu toleranță de +/- 0.005 mm. Serviciile secundare includ șlefuire CNC și convențională, găurire,turnarea sub presiune,tablă și ștanțare.Furnizarea de prototipuri, rulări complete de producție, asistență tehnică și inspecție completă auto, industria aerospațială, matriță și corp de iluminat, iluminat cu led,medical, bicicletă și consumator electronică industrii. Livrare la timp. Spuneți-ne puțin despre bugetul proiectului dvs. și despre timpul de livrare preconizat. Vom realiza strategii cu dvs. pentru a vă oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți obiectivul, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material