De ce să folosiți inconel 718 pentru a fabrica piese de avion

De ce să folosiți inconel 718 pentru a fabrica piese de avion

|

Cu mult timp în urmă, oamenii au început să folosească metode de broșare pentru a prelucra limba și șanțul pe discurile turbinei cu gaz. Lama este fixată pe discul turbinei printr-o limbă și o canelură. Cu toate acestea, broșarea va provoca modificări în structura suprafeței și a straturilor subiacente ale discului turbinei, ceea ce va afecta rezistența la oboseală a roții. |

Prin urmare, în proiectarea de optimizare a procesului de broșare, este foarte important să se traseze o diagramă de structură metalografică fiabilă și cantitativă a canelurii tenonului prelucrată prin broșare. În acest articol, am folosit inspecția microscopului optic și microscopia electronică de scanare pentru a analiza structura metalografică a suprafeței și a straturilor subterane ale canelurilor tenonice ale discului din aliaj Inconel-718 al turbinelor cu gaz industriale. Accentul se pune pe studierea caracteristicilor defectelor cauzate de bretonarea tenonilor și canelurilor de pe suprafața și substratul roții. În același timp, cercetarea a constatat, de asemenea, dimensiunea materiilor prime γ ", γ 'și δ pe suprafața limbii și a canelurii. Când se utilizează modelul FEM pe bază de materiale pentru a prezice durata de viață a oboselii discului roții, este necesar pentru a introduce acești parametri caracteristici importanți ai structurii metalografice. În studiul structurii organizaționale, am găsit defecte precum zgârieturi și distorsiuni. Ulterior, am comparat parametrii caracteristici (dimensiunea și forma) acestor defecte cu standardele de proiectare date de producătorul de turbine cu gaz. În plus, zonele afectate de broșare și Comparația materialelor originale arată că fracția de volum a δ boabelor are modificări evidente. Aceste modificări sunt legate de generarea de căldură prin frecare în timpul brosării. În cele din urmă, prin compararea originalului materiale, am comparat evoluția durității microstructurii structurii metalurgice pe suprafața de brosare. Au fost studiate efectele modificărilor.

Aliajul Inconel-718 este un aliaj de înaltă temperatură Ni-Fe-Cr inventat de International Nickel Corporation în anii 1950. Acesta este un aliaj de întărire a precipitațiilor care poate prezenta stres de randament ridicat și rezistență puternică la oboseală și fluare. Datorită rezistenței sale ridicate la oxidare și rezistenței ridicate în medii cu temperaturi ridicate, aliajul Inconel-718 este utilizat pe scară largă în industria aerospațială, în special ca material pentru roțile motorului cu turbină cu gaz. În general vorbind, roata și lama sunt legate între ele printr-un tenon longitudinal în formă de copac, iar procesul de brosare este cheia prelucrării fantei longitudinale pentru tenon în formă de copac. În general, preocuparea tuturor este efectul temperaturii și tensiunii asupra modificării dimensiunii bobului în timpul deformării fierbinți. Broșarea va provoca, de asemenea, modificări în structura metalografică a suprafeței și a suprafeței subiacente a roții, ceea ce va afecta rezistența la oboseală a roții. Cu toate acestea, în literatura de specialitate, există puține lucrări despre broșarea jantelor din aliaj Inconel-718 Analiza calitativă și cantitativă a modificărilor microstructurii.

Scopul acestui studiu este de a descrie și cuantifica structura metalografică a suprafeței și a suprafeței subiacente a canelurii dendritice longitudinale a roții din aliaj Inconel-718. În special, s-au înregistrat descrierea și analiza cantitativă a defectelor cauzate de procesul de brosare pe suprafața și stratul inferior de suprafață al discului roții și s-au studiat dimensiunea bobului și caracteristicile bobului din zona de prelucrare.

Metoda experimentală

Am interceptat o parte a roții din aliaj Inconel-718 pentru cercetare (Figura 1). Așa cum se arată în Figura 2, folosim metoda EDM pentru a preleva probe metalografice din prima, mijlocul și coada slotului de tenon mijlociu.

Pentru a satisface nevoile de analiză metalografică, după fixarea eșantionului, acesta va trece printr-un proces automat de măcinare și lustruire. La șlefuire, se vor folosi 320, 400, 600 și 1200 șmirghel. După lustruire, proba va fi lustruită pe lână MD cu suspensie de diamant de 1 μm ca lichid de lustruire timp de 2 minute. Pentru a putea observa limitele granulelor cu un microscop electronic cu scanare (SEM), proba va fi gravată într-o soluție de acid oxalic la o tensiune de 4V timp de 20-40 de secunde. Pentru a surprinde caracteristicile γ 'și γ' cu înaltă definiție, proba trebuie să fie gravată galvanic într-o soluție de tensiune 10V (8 ml H2SO4 și 100 ml H2O) timp de 20 de secunde și un microscop electronic de scanare echipat cu un pistol de emisie de scanare (FEG).

La analizarea defectelor cu SEM, proba trebuie să fie electro-gravată într-o soluție de tensiune 3V (5g CuCl2, 100ml HCL și 100ml etanol) timp de 10 secunde. Utilizați metoda diferenței de înălțime pentru a obține dimensiunea bobului. Utilizați ASTM pentru a obține fracția de volum a diferitelor boabe: E562 presupune că fracția de suprafață este egală cu fracția de volum. Mărimea diferitelor boabe a fost măsurată cu software-ul de analiză a imaginii Clemex. Pentru a obține un rezultat statistic reprezentativ, trebuie utilizate cel puțin 6 diagrame metalografice pentru a determina dimensiunea și caracteristicile diferitelor boabe.

Trebuie luate cel puțin 5 probe din fiecare probă pentru măsurarea durității Rockwell A, iar apoi trebuie calculată o valoare medie pentru fiecare probă. În experimente, distanța dintre zgârieturi este de obicei mai mare de 5 ori diametrul zgârieturilor. Pentru a compara cu valorile durității din literatură, valorile durității Rockwell A trebuie convertite în duritatea Vickers, ASTM: E140.

Analiza defectelor

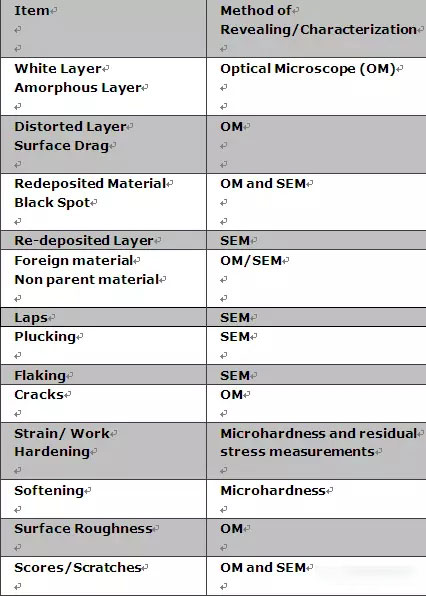

În acest studiu, am analizat sistematic defectele din rândul mijlociu al limbii și al canelurii. Mai exact, am observat și cuantificat începutul, mijlocul și sfârșitul broșării. Tabelul 1 prezintă diferitele tipuri de defecte incluse în canelurile dendritice longitudinale ale jantelor din aliaj Inconel-718 broșate. Trebuie menționat faptul că în probele de cercetare nu am observat defecte precum stratul alb, stratul non-menstrual, biomasa secundară, pete negre, re-stivuire, materii străine și fisuri.

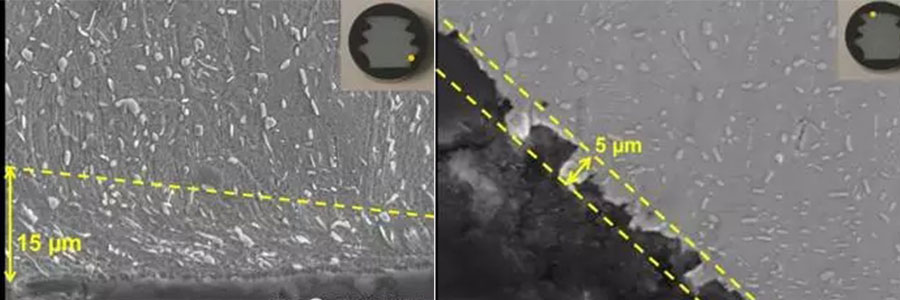

Figurile 3 până la 6 prezintă unele defecte observate. Figura 3 prezintă eroziunea, cum ar fi găurile mici care apar pe suprafața prelucrată. Într-adevăr, zgârierea este cel mai frecvent defect de suprafață. Toată lumea știe că aliajul Inconel-718 se întărește mecanic datorită întăririi sale mecanice rapide în timpul prelucrării. Diferite materiale pentru scule și condiții de brosare, suprafața aliajului va avea o uzură laterală crescută, sablare și perforare. Cu toate acestea, în toate probele de cercetare, adâncimea maximă acceptabilă de eroziune a fost mai mică decât cea proiectată. În mod similar, așa cum se arată în Figura 4, este prezentată imaginea stratului răsucit. În acest strat (7 μm lățime), faza δ are un aranjament special. Acest fenomen se găsește cu ușurință în partea superioară a limbii și a canelurii, care poate fi legată de stresul cauzat de brosare în această zonă.

Cea mai dură suprafață a limbii și a canelurii (Figura 5) se află la începutul și la sfârșitul broșării. În mod similar, așa cum se arată în Figura 6, există un defect numit separare incompletă a materialului, similar cu fractura materială, dar care nu a căzut de pe suprafața roții. Acest fenomen există în toate eșantioanele. Astfel de defecte au o lungime maximă de 25 μm, iar caracteristicile lor (dimensiune și morfologie) variază. Acest defect provine din calitatea broșării, iar efectul său asupra vieții ruletei rămâne de studiat în continuare.

Link către acest articol : De ce să folosiți inconel 718 pentru a fabrica piese de avion

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material