Stăpânește complet abilitățile în practica de găurire și prelucrare CNC!

01 Sfaturi pentru utilizarea lichidului de răcire

Utilizarea corectă a lichidului de răcire este esențială pentru a obține performanțe bune de găurire, aceasta va afecta direct evacuarea așchiilor, durata de viață a sculei și calitatea găurii prelucrate în timpul prelucrării.

(1) Cum se utilizează lichidul de răcire

1) Design interior de răcire

Designul de răcire internă este întotdeauna prima alegere pentru a evita blocarea așchiilor, mai ales atunci când prelucrați materiale de așchii lungi și găuriți găuri mai adânci (mai mare de 3 ori diametrul găurii). Pentru un burghiu orizontal, atunci când lichidul de răcire curge din burghiu, nu ar trebui să existe nicio atingere inferioară a fluidului de tăiere pe o lungime de cel puțin 30 cm.

2) Design de răcire externă

Utilizarea lichidului de răcire extern poate fi utilizată atunci când formarea așchiilor este bună și adâncimea găurii este mică. Pentru a îmbunătăți evacuarea așchiilor, ar trebui să existe cel puțin o duză de răcire (sau două duze dacă este o aplicație care nu se rotește) aproape de axa sculei.

3) Tehnici de foraj uscat fără a utiliza lichid de răcire

În general, găurirea uscată nu este recomandată.

- a) Poate fi utilizat în aplicații cu materiale de așchii scurte și adâncimea găurii de până la 3 ori diametrul

- b) Potrivit pentru mașini-unelte orizontale

- c) Se recomandă reducerea vitezei de tăiere

- d) Durata de viață a sculei va fi redusă

Se recomandă să nu folosiți găurirea uscată pentru:

- a) Material din oțel inoxidabil (ISO M și S)

- b) Burghie interschimbabile

4) Răcire la presiune înaltă (HPC) (~70 bar)

Beneficiile utilizării lichidului de răcire de înaltă presiune sunt:

- a) Datorită efectului de răcire îmbunătățit, durata de viață a sculei este mai lungă

- b) Îmbunătățiți efectul de îndepărtare a așchiilor în prelucrarea materialelor de așchii lungi, cum ar fi oțelul inoxidabil, și poate prelungi durata de viață a sculei

- c) Performanță mai bună la îndepărtarea așchiilor, deci siguranță mai mare

- d) Asigurați un debit suficient în funcție de presiunea dată și dimensiunea orificiului pentru a menține alimentarea cu lichid de răcire

(2) Utilizați abilitățile de răcire

Asigurați-vă că utilizați ulei de tăiere solubil (emulsie) care conține aditivi EP (presiune extremă). Pentru a asigura cea mai bună durată de viață a sculei, conținutul de ulei din amestecul ulei-apă trebuie să fie între 5-12% (între 10-15% la prelucrarea materialelor din oțel inoxidabil și superaliaje). Când creșteți conținutul de ulei al fluidului de tăiere, asigurați-vă că verificați cu un separator de ulei pentru a vă asigura că conținutul de ulei recomandat nu este depășit.

Când condițiile permit, lichidul de răcire intern este întotdeauna prima alegere în comparație cu lichidul de răcire extern.

Uleiul curat poate îmbunătăți efectul de lubrifiere și poate aduce beneficii la găurirea aplicațiilor din oțel inoxidabil. Asigurați-vă că îl utilizați împreună cu aditivi EP. Atât burghiile din carbură solidă, cât și burghiele cu insertie indexabile pot folosi ulei curat și pot obține rezultate bune.

Aerul comprimat, fluidul de tăiere a ceață sau MQL (lubrificarea minimă) pot fi o alegere de succes în condiții stabile, mai ales atunci când se prelucrează anumite fonte și aliaje de aluminiu. Deoarece creșterea temperaturii poate avea un impact negativ asupra duratei de viață a sculei, se recomandă reducerea vitezei de tăiere.

02 Abilități de control al cipurilor

Formarea așchiilor și îndepărtarea așchiilor sunt probleme cheie în găurire, în funcție de materialul piesei de prelucrat, de alegerea geometriei burghiului/lamei, de presiunea/capacitatea lichidului de răcire și de parametrii de tăiere.

Blocarea așchiilor va face ca burghiul să se miște radial, ceea ce va afecta calitatea găurii, durata de viață și fiabilitatea burghiului sau va cauza ruperea burghiului/lama.

Când așchiile pot fi descărcate fără probleme din burghiu, modelarea așchiilor este acceptabilă. Cel mai bun mod de a-l identifica este să ascultați în timpul procesului de foraj. Sunetul continuu indică o bună evacuare a așchiilor, iar sunetul intermitent indică înfundarea așchiilor. Verificați forța de avans sau monitorizarea puterii. Dacă există o anomalie, cauza poate fi cipurile înfundate. Verificați jetoanele. Dacă jetoanele sunt lungi și curbate, dar nu ondulate, înseamnă că jetoanele sunt înfundate. Vedeți gaura. După ce apare înfundarea, se va vedea o suprafață aspră.

Sfaturi pentru a evita ciobirea:

- 1) Asigurați-vă că sunt utilizați parametrii de tăiere corecti și geometria vârfului burghiului/uneltei

- 2) Verificați forma așchiului - reglați viteza de avans și viteza

- 3) Verificați debitul și presiunea fluidului de tăiere

- 4) Verificați muchia de tăiere. Atunci când întregul spartor de așchii nu funcționează, deteriorarea muchiei/așchii poate cauza așchii lungi

- 5) Verificați dacă prelucrabilitatea este modificată din cauza noului lot de piese de prelucrat - ajustați parametrii de tăiere

(1) Așchii de la burghie cu inserție indexabilă

Așchiile conice formate de lama centrală sunt ușor de identificat. Așchiile formate de inserțiile periferice sunt similare cu strunjirea.

(2) Așchii de la burghie din carbură solidă

O așchie poate fi formată de la centrul muchiei de tăiere până la periferie. Este de remarcat faptul că așchiile inițiale generate la găurirea în piesa de prelucrat la început sunt întotdeauna foarte lungi, dar acest lucru nu provoacă probleme.

(3) Așchii de la burghie interschimbabile

03Controlul vitezei de avans și de tăiere

(1) Influența vitezei de tăiere Vc (m/min)

Pe lângă duritatea materialului, viteza de tăiere este, de asemenea, principalul factor care afectează durata de viață a sculei și consumul de energie.

- 1) Viteza de tăiere este cel mai important factor în determinarea duratei de viață a sculei

- 2) Viteza de tăiere va afecta puterea Pc (kW) și cuplul Mc (Nm)

- 3) Viteza de tăiere mai mare va produce o temperatură mai mare și va crește uzura flancului, în special la vârful sculei periferice

- 4) La prelucrarea unor materiale moi lungi de așchii (adică oțel cu conținut scăzut de carbon), viteza de tăiere mai mare este favorabilă formării așchiilor

Viteza de tăiere este prea mare:

- a) Flancul se uzează prea repede

- b) Deformare plastică

- c) Calitatea proastă a găurii și diametrul găurii slab

Viteza de tăiere este prea mică:

- a) Generarea tumorii acumulate

- b) Îndepărtarea slabă a așchiilor

- c) Timp de tăiere mai lung

(2) Influența avansului fn (mm/r)

- 1) Afectează formarea așchiilor, calitatea suprafeței și calitatea găurii

- 2) Puterea de influență Pc (kW) și cuplul Mc (Nm)

- 3) Alimentarea mare va afecta forța de avans Ff (N), care trebuie luată în considerare atunci când starea de lucru este instabilă

- 4) Afectează stresul mecanic și stresul termic

Rată mare de avans:

- a) Ruperea tare a așchiilor

- b) Timp scurt de tăiere

- c) Uzura sculei este mică, dar riscul de așchiere a muchiei de foraj crește

- d) Calitatea găurii este redusă

Rată de avans scăzută:

- a) Așchii mai lungi și mai subțiri

- b) Îmbunătățirea calității

- c) Uzura accelerată a sculei

- d) Timp de tăiere mai lung

-

e) La găurirea unor piese subțiri cu rigiditate slabă, viteza de avans trebuie menținută la un nivel scăzut

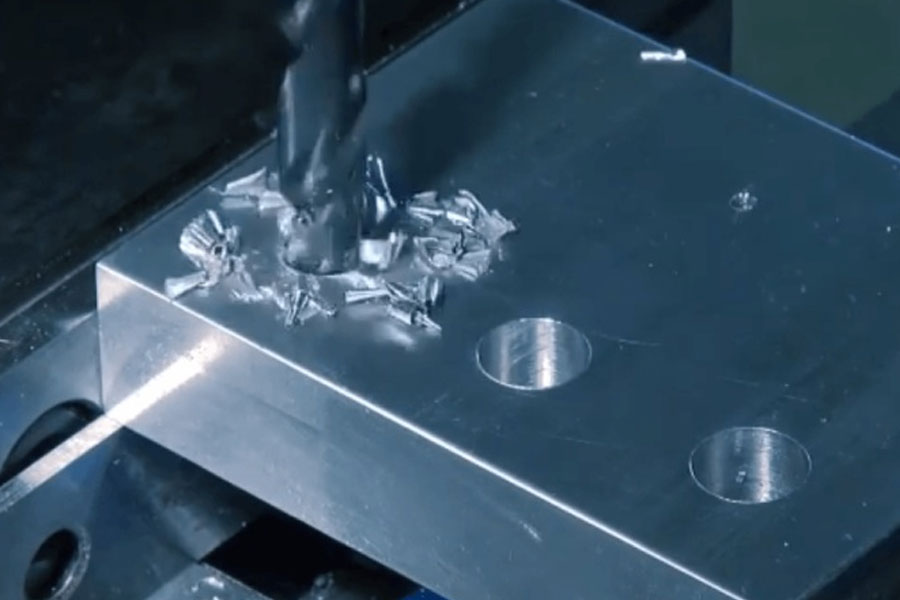

imagine

04Sfaturi pentru obținerea găurilor de înaltă calitate

(1) Îndepărtarea așchiilor

Asigurați-vă că performanța de îndepărtare a așchiilor îndeplinește cerințele. Înfundarea așchiilor afectează calitatea găurii, fiabilitatea și durata de viață a sculei. Geometria forajului/inserției și parametrii de tăiere sunt critici.

(2) Stabilitate, strângerea sculei

Utilizați cel mai scurt burghiu posibil. Utilizați suportul de scule rigid și rafinat cu cea mai mică curgere. Asigurați-vă că axul mașinii este în stare bună și aliniat precis. Asigurați-vă că piesele sunt fixe și stabile. Aplicați viteza de avans corectă pentru suprafețe neregulate, suprafețe înclinate și găuri transversale.

(3) Durata de viață a sculei

Verificați uzura lamei și presetați programul de gestionare a duratei de viață a sculei. Cea mai eficientă metodă este utilizarea unui monitor al forței de avans pentru a monitoriza forarea.

(4) Întreținere

Înlocuiți regulat șurubul de compresie a lamei. Curățați suportul pentru cuțit înainte de a înlocui lama, asigurându-vă că utilizați o cheie dinamometrică. Nu depășiți cantitatea maximă de uzură înainte de a șlefui din nou burghiul din carbură solidă.

05 Abilități de găurire pentru diferite materiale

(1) Tehnici de găurire pentru oțel moale

Pentru oțelurile cu conținut scăzut de carbon care sunt adesea folosite pentru sudarea pieselor, formarea așchiilor poate fi o problemă. Cu cât duritatea, conținutul de carbon și conținutul de sulf al oțelului sunt mai mici, cu atât așchiile sunt mai lungi.

- 1) Dacă problema este legată de formarea așchiilor, creșteți viteza de tăiere vc și reduceți avansul fn (vă rugăm să rețineți că la prelucrarea oțelului obișnuit, avansul trebuie crescut).

- 2) Utilizați presiune înaltă și alimentare internă cu lichid de răcire.

(2) Tehnici de găurire pentru oțel inoxidabil austenitic și duplex

Materialele austenitice, duplex și super duplex pot cauza probleme legate de formarea așchiilor și evacuarea așchiilor.

- 1) Geometria corectă este foarte importantă, deoarece poate face ca așchiile să se formeze corect și să le ajute să fie descărcate. În general, cel mai bine este să folosiți o muchie ascuțită. Dacă problema este legată de formarea așchiilor, creșterea avansului fn va face ca așchiul să se rupă.

- 2) Design interior de răcire, presiune ridicată.

(3) Abilități de găurire CGI (fontă compactă cu grafit).

CGI de obicei nu necesită o atenție specială. Produce așchii mai mari decât fonta gri, dar așchiile sunt ușor de spart. Forța de tăiere este mai mare și, prin urmare, afectează durata de viață a sculei. Trebuie să folosiți materiale super rezistente la uzură. Va exista aceeași uzură tipică a vârfului sculei ca toate fonturile.

- 1) Dacă problema este legată de formarea așchiilor, creșteți viteza de tăiere Vc și reduceți avansul fn.

- 2) Design interior de răcire.

(4) Abilități de găurire din aliaj de aluminiu

Formarea bavurilor și evacuarea așchiilor pot fi o problemă. De asemenea, poate cauza o durată scurtă de viață a sculei din cauza lipirii.

- 1) Pentru a asigura cea mai bună formare a așchiilor, utilizați avans scăzut și viteză mare de tăiere.

- 2) Pentru a evita durata scurtă de viață a sculei, poate fi necesar să fie testate diferite acoperiri pentru a minimiza lipirea. Aceste acoperiri pot include acoperiri diamantate sau deloc (în funcție de substrat).

- 3) Utilizați emulsie de înaltă presiune sau lichid de răcire cu ceață.

(5) Abilități de găurire pentru aliaje de titan și aliaje la temperatură înaltă

Întărirea prin muncă a suprafeței găurii afectează procesele ulterioare. Este dificil să obțineți performanțe bune de îndepărtare a așchiilor.

- 1) Când alegeți o geometrie pentru prelucrarea aliajelor de titan, cel mai bine este să aveți o muchie ascuțită. La prelucrarea aliajelor pe bază de nichel, o geometrie robustă este esențială. Dacă există o problemă de întărire, încercați să creșteți viteza de avans.

- 2) Lichidul de răcire de înaltă presiune de până la 70 bar îmbunătățește performanța.

(5) Abilități de găurire din oțel călit

Obțineți o durată de viață acceptabilă a sculei.

- 1) Reduceți viteza de tăiere pentru a reduce căldura. Reglați viteza de avans pentru a obține așchii acceptabile și ușor de scos.

- 2) Emulsie mixtă cu concentrație mare.

Link către acest articol : Stăpânește complet abilitățile în practica de găurire și prelucrare CNC!

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

Precizie pe 3, 4 și 5 axe Prelucrare CNC servicii pentru prelucrarea aluminiului, beriliu, oțel carbon, magneziu, prelucrarea titanului, Inconel, platină, superaliaj, acetal, policarbonat, fibră de sticlă, grafit și lemn. Capabil să prelucreze piese de până la 98 in. Rotire dia. și +/- 0.001 in. toleranță de rectitudine. Procesele includ frezarea, strunjirea, găurirea, alezarea, filetarea, filetarea, formarea, moletarea, alezarea, frezarea, alezarea și taietura cu laser. Servicii secundare, cum ar fi asamblarea, rectificarea fără centru, tratarea termică, placarea și sudarea. Prototip și producție de volum mic până la mare oferit cu maximum 50,000 de unități. Potrivit pentru energie fluidă, pneumatică, hidraulică și supapă aplicatii. Deservește industria aerospațială, aeronautică, militară, medicală și de apărare. PTJ va elabora o strategie cu dvs. pentru a oferi cele mai rentabile servicii pentru a vă ajuta să vă atingeți ținta, Bine ați venit să ne contactați ( sales@pintejin.com ) direct pentru noul dvs. proiect.

Precizie pe 3, 4 și 5 axe Prelucrare CNC servicii pentru prelucrarea aluminiului, beriliu, oțel carbon, magneziu, prelucrarea titanului, Inconel, platină, superaliaj, acetal, policarbonat, fibră de sticlă, grafit și lemn. Capabil să prelucreze piese de până la 98 in. Rotire dia. și +/- 0.001 in. toleranță de rectitudine. Procesele includ frezarea, strunjirea, găurirea, alezarea, filetarea, filetarea, formarea, moletarea, alezarea, frezarea, alezarea și taietura cu laser. Servicii secundare, cum ar fi asamblarea, rectificarea fără centru, tratarea termică, placarea și sudarea. Prototip și producție de volum mic până la mare oferit cu maximum 50,000 de unități. Potrivit pentru energie fluidă, pneumatică, hidraulică și supapă aplicatii. Deservește industria aerospațială, aeronautică, militară, medicală și de apărare. PTJ va elabora o strategie cu dvs. pentru a oferi cele mai rentabile servicii pentru a vă ajuta să vă atingeți ținta, Bine ați venit să ne contactați ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material