Cercetări privind tehnologia de strunjire a arborelui subțire din aliaj Ni-Si

Cercetări privind tehnologia de strunjire a arborelui subțire din aliaj Ni-Si

|

Aliajul de nichel-siliciu este un aliaj tipic la temperaturi ridicate. Este un material dificil de prelucrat și este utilizat pe scară largă în domeniul aerospațial, aerian și în alte domenii. Tăierea sa este un punct dificil în tehnologia modernă de prelucrare. Combinând caracteristicile materialelor din aliaj de nichel-siliciu, luând ca exemple contactele din aliaj de nichel-siliciu ale unei companii, tehnologia de prelucrare a strunjirii a fost studiată și o anumită tehnologie de prelucrare a materialelor din aliaj de înaltă temperatură a fost rezervată atelierului, care are anumite valoarea aplicației. |

1. Introducere

Aliajele la temperaturi ridicate se mai numesc aliaje rezistente la căldură sau aliaje rezistente la căldură. Este un aliaj complex cu mai multe componente pe bază de fier, nichel, cobalt, titan etc. și poate funcționa în condiții de oxidare la temperaturi ridicate și condiții de coroziune a gazelor de 600 ~ 1000 ℃. Mai mult, poate funcționa mult timp sub anumite stresuri și are o rezistență termică excelentă, stabilitate termică și oboseală termică.

Cu toate acestea, aliajele la temperaturi ridicate sunt materiale tipice dificil de tăiat, cu duritate mai mare de 250HBS, rezistență σb> 0.98GPa, alungire δ> 30%, valoare de impact ak> 9.8 × 105J / m2, conductivitate termică k <41.9W / (m2 ℃), rezistența la temperaturi ridicate crește în mod direct dificultatea prelucrării. Sub acțiunea combinată a forței mari de tăiere și a temperaturii ridicate în timpul prelucrării, instrumentul generează fragmente sau deformări, apoi se rupe; în plus, acest tip de aliaj va produce rapid fenomen de întărire a muncii, iar piesa de prelucrat va fi produsă în timpul prelucrării. Suprafața întărită a sculei va face ca muchia de tăiere a sculei să producă goluri în adâncimea tăierii și să provoace stres nedorit asupra piesei de prelucrat și să distrugă precizia geometrică a pieselor prelucrate.

2. Analiza situației actuale

Savanții străini au făcut multe cercetări privind tăierea superaliajelor. În 1939, compania britanică Mond Nickel Company (Compania Internațională a Nichelului) a dezvoltat mai întâi aliajul pe bază de nichel Nimonic 75, iar apoi Nimonic 80 a fost utilizat cu succes în materialul cu lamă al motoarelor cu turboreactor, formând seria de aliaje Nimonic pe bază de nichel. La începutul anului 1940, Statele Unite au dezvoltat aliaj Hastelloy B pe bază de nichel pentru utilizare în motorul cu reacție Bellp-59 al GE. În 1950, American PW Company, GE Company și Special Metal Company au dezvoltat aliaje Waspalloy, M-252 și, respectiv, Udmit 500 și au format clase Inconel, Mar-M și Udmit pe această bază, care sunt utilizate pe scară largă în palele turbinei. . Din 1940 până la mijlocul anului 1950, compoziția aliajului a fost ajustată. 1950: Apariția tehnologiei de topire sub vid a permis dezvoltarea unui număr mare de superaliaje de turnare de înaltă performanță, cum ar fi Mar-M200 și In 100. După 1960, dezvoltarea de noi procese, cum ar fi solidificarea direcțională, aliajele monocristale, metalurgia pulberilor, aliaje mecanice și filtrare ceramică izotermă forjare au devenit principala forță motrice pentru dezvoltarea superaliajelor. În mod similar, savanții domestici au făcut, de asemenea, o mulțime de cercetări. Din 1956 până în 1957, aliajele GH3030, GH4033, GH34 și K412 au fost produse cu succes pentru motoarele WP-5; în 1960, GH4037, GH3039, GH3044, GH4049, GH3128, K417 și alte aliaje au fost produse succesiv în încercări. Dezvoltat cu succes; de asemenea, a dezvoltat succesiv un lot de superaliaje pentru diverse motoare de rachetă; în același timp, superaliajele au început să fie popularizate și aplicate sectoarelor din industria civilă, cum ar fi turbocompresoarele diesel, turbinele cu gaz sol, etc., și un lot de aliaje rezistente la temperaturi ridicate au fost dezvoltate unul după altul. Superaliaje rezistente la abraziune și coroziune; în 1970, producția de testare și cercetarea superaliajelor au început să prindă contur. Prin imitarea, digestia și dezvoltarea superaliajelor sovietice ca principal aliaj și calitatea procesului său, a atins sau a depășit nivelul și nivelul actual sovietic. Toate materialele necesare pentru motor au sediul în China.

În prezent, compania conectori iar relele nu au carcase de aliaj la temperaturi ridicate. Suzhou Huatan furnizează Halliburton și deseori prelucrează aliaje la temperaturi ridicate. Divizia de produse Guiyang este responsabilă pentru tăierea parametrilor, a materialelor și unghiurilor sculei, a răcirii și a lubrifierii și a materialelor în timpul procesării aliajelor la temperaturi ridicate. Cercetarea sistematică a performanței este insuficientă, iar cercetarea sistematică a procesării aliajelor la temperaturi ridicate este urgent necesară pentru a pune bazele producției în serie de performanțe ridicate. conectori în viitor. Prin urmare, este urgent să se efectueze cercetări privind tehnologia de prelucrare a aliajelor la temperaturi ridicate pentru a satisface nevoile reale de producție ale atelierului.

3. Analiza structurii părților

Părțile corpului acului subțire ax necesită rezistență mecanică ridicată și rezistență puternică la fluaj la temperatură ridicată. Lungimea totală a corpului acului este de 32 mm, iar diametrele sunt respectiv φ1.2mm, φ1.5mm și φ1.58mm, care aparțin subțirilor ax părți. , Este ușor de deformat în timpul procesării, iar deformarea trebuie controlată pentru a îndeplini cerințele de producție.

4. Selectarea instrumentului

Deoarece prelucrarea aliajului de nichel-siliciu necesită o duritate ridicată, o textură strânsă, un efect bun de transfer de căldură și o activitate puternică la temperaturi ridicate, în special la 600 ℃, va forma o soluție solidă cu oxigen și azot. La prelucrarea aliajului de nichel-siliciu, duritatea suprafeței va crește semnificativ. Are un puternic efect de abraziune. Datorită rezistenței la uzură și a rezistenței la temperaturi ridicate a sculelor acoperite, sculele de acoperire trebuie utilizate cât mai mult posibil atunci când se prelucrează astfel de piese din aliaj de înaltă temperatură.

Uneltele din carbură cimentată sunt aproape potrivite pentru tăierea diferitelor materiale dificil de prelucrat, dar performanța acoperirii (acoperire simplă și acoperire compozită) este foarte diferită. Prin urmare, acoperirile adecvate trebuie selectate în funcție de diferite obiecte de prelucrare Materialul sculei. Carbura cimentată acoperită cu diamant și carbura cimentată acoperită cu DLC (Diamond Like Carbon) extind în continuare gama de aplicații a sculelor acoperite și aleg orbește lamele de material noi din necesitățile reale de prelucrare, ceea ce poate crește și costurile de prelucrare și poate folosi materiale noi la introducerea lamei , dacă viteza de tăiere și viteza de avans sunt incorecte, aceasta va afecta și calitatea piesei de prelucrat și durata de viață a sculei. Prin urmare, atunci când selectați inserții de tăiere pentru materiale dificil de prelucrat, este necesar să evaluați corect economia prelucrării și să luați în considerare în întregime întregul proces de prelucrare.

Pe baza analizei selecției sculelor, acest articol selectează inserții speciale de prelucrare a aliajului de nichel Kyocera și inserții speciale de aliaj de nichel Sandvik pentru experimentele de prelucrare. Performanța instrumentelor de tăiere este prezentată în Tabelul 1.

|

Nume si Prenume |

Model de specificații |

Unghiul vârfului |

Sfatul R |

Material |

înveliș |

|

Cuțit cilindric Kyocera |

VBGT110301R-F PR930 |

35 ° |

0.1 |

PR930: Material de bază al particulelor ultrafine |

TICN (PVD) |

|

Cuțit cilindric Sandvik |

VCGT110301-UM 1125 |

35 ° |

0.1 |

GC1125: Un material utilizat pentru cerințe de rezistență mai ridicate |

TICN (PVD) |

5. Analiza fluidului de tăiere

Lichidul de tăiere poate fi fluid de tăiere pe bază de apă, care are un transfer rapid de căldură și o fluiditate bună. Nu este posibil să se utilizeze lichid de tăiere care conține clor. Nu poate fi amestecat cu aluminiu, zinc și aliajele sale, cupru și staniu în timpul prelucrării. Dacă lichidul de tăiere conține clor, se va descompune și va elibera hidrogen la temperaturi ridicate în timpul procesului de tăiere, ceea ce va provoca fragilitate epidermică după ce a fost absorbit de nichel și, de asemenea, poate provoca cracarea prin coroziune la temperaturi ridicate a aliajelor de nichel.

Fluidul de tăiere pentru atelier folosește în principal marca Flowserve, modelul ECOCOOL EM5 este un fluid de tăiere alb, lăptos, solubil în apă, iar compoziția sa chimică este prezentată în Tabelul 2. Se poate vedea din Tabelul 2 că acest fluid de tăiere este pe bază de apă, componenta principală este uleiul mineral, nu conține clor și îndeplinește cerințele prelucrării aliajelor de nichel. Acest fluid de tăiere poate îndeplini cerințele nichelului prelucrarea aliajelor.

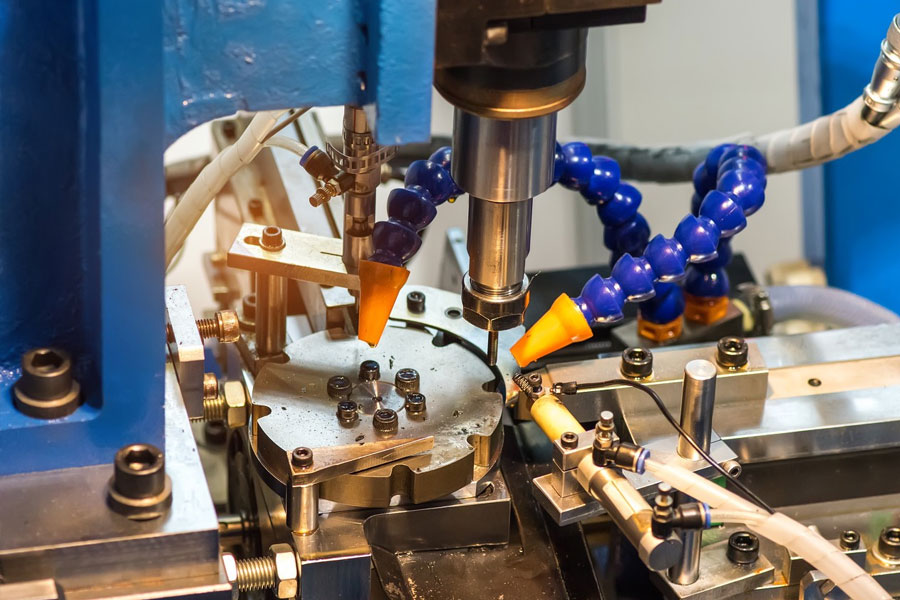

6. Programare software Gibbscam

GibbsCAM este un software CAM pentru prelucrarea cnc a pieselor, în special soluții de procesare CAM în domeniul strunjirii și frezării. În plus față de strunjire și frezare, suportă, de asemenea, frezarea cu 2 axe la 5 axe, strunjirea, frezarea legată, prelucrarea cu mai multe sarcini și tăierea sârmei. Cea mai mare caracteristică a sa este interfața sa concisă, ușor de învățat și de utilizat, iar modul de funcționare este foarte compatibil cu obiceiurile noastre de ambarcațiuni. A intrat pe piața chineză în iunie 2008. Compania noastră a achiziționat software-ul în iulie 2009. Este utilizat în principal în strunjirea digitală a companiei, frezarea digitală, strunjirea-frezarea compozitelor și centrele de prelucrare pe cinci axe. Acest tip de echipament are strunjire, frezare și găurire. , Alezare, broșare (sloturi) și alte funcții, cu axele X, Y, Z, C, E și A. Software-ul CAM poate fi utilizat pentru orice legătură multi-axă pentru a realiza prelucrarea diferitelor piese complexe. Odată cu diversificarea și complexitatea pieselor noi, este imperativ să se utilizeze software de programare pentru programarea NC. Traseul sculei părții subțiri a arborelui este prezentat în Figura 4.

7. Analiza verificării procesării întoarcerii

Deoarece strunjirea automată prin tăiere aparține strunjirii cu o singură tăietură, forța de tăiere este mare, ceea ce face ca piesele să se deformeze ușor și calitatea suprafeței să fie slabă. Este necesar să inspectați fiecare parte, să modificați variația în timp și să modificați parametrii programului și compensarea instrumentului. În același timp, deoarece echipamentul de procesare este o mașină automată de tăiere longitudinală, echipamentul nu împarte prelucrarea brută și fină, iar toată acuratețea dimensională este procesată într-o singură trecere, astfel încât cerințele mai mari sunt plasate pe performanța sculei.

La tăierea aliajului nichel-crom-nichel-siliciu, temperatura de tăiere este ridicată, durabilitatea sculei este scăzută și viteza de tăiere are cea mai mare influență asupra temperaturii de tăiere. În general, unealta din carbură cimentată este menținută la 650 ℃ ~ 750 ℃. Prin mai multe experimente de strunjire, se obțin următorii parametri de tăiere:

1) Viteza de tăiere vc

Viteza de tăiere are cel mai mare impact asupra durabilității sculei. Cel mai bine este să setați viteza de tăiere în condițiile uzurii minime a sculei. Poate fi setat în funcție de duritatea și adâncimea de tăiere a diferitelor materiale de tăiere. Încercați să alegeți o viteză de tăiere mai mică pentru a procesa aliajele de nichel. În general, frezarea brută este de 20-50m / min, iar frezarea fină este de 40-70m / min;

2) Cantitatea de alimentare f

Viteza de avans are un efect redus asupra durabilității sculei. În cazul asigurării rugozității suprafeței prelucrate, se poate selecta o viteză de avans mai mare. În general, se poate selecta 0.003 ± 0.006 mm / r, iar viteza de avans nu poate fi prea mare. Prea mult va face uzura mai rapidă a sculei, va crește forța de tăiere și va provoca deformarea pieselor. Prin urmare, în general nu trebuie să fie mai mare de 0.006 mm / r;

3) Adâncimea tăieturii ap

Adâncimea de tăiere are cel mai mic efect asupra durabilității sculei. În general, poate fi utilizată mai întâi o adâncime de tăiere mai mare, care poate împiedica tăierea vârfului sculei în stratul întărit și, de asemenea, poate crește lungimea de lucru a marginii sculei, ceea ce este benefic pentru disiparea căldurii. Toleranță dimensională, adâncimea de tăiere este egală cu golul minus dimensiunea piesei și nu poate fi reglată manual.

Prin utilizarea lamelor speciale de prelucrare a aliajului de nichel Kyocera și a lamelor speciale din aliaj de nichel Sandvik pentru verificarea procesării, rezultatele prelucrării cnc ale pieselor sunt prezentate în figurile 5 și 6. Efectul suprafeței pieselor este bun, iar instrumentul nu are uzură evidentă; rugozitatea pieselor prelucrate de lamele Sandvik este mare, care nu poate îndeplini cerințele desenelor. Prin urmare, lamele Kyocera sunt utilizate pentru lamele circulare exterioare. Dacă o marcă trebuie reparată, sunt preferate lamele Kyocera.

8. Rezumat

Vizând problema că contactele din aliaj de nichel-crom-nichel-siliciu nu au capacitatea de a prelucra, acest articol începe de la aspectele instrumentelor și parametrilor de proces, efectuează o mulțime de teste de proces, găsește un instrument potrivit pentru nichel-crom- prelucrarea aliajelor de nichel-siliciu, optimizează parametrii de procesare și rezolvă problema. Pentru a rezolva problema prelucrării aliajelor de nichel-crom-nichel-siliciu, atelierul a reușit să proceseze materialul din incapacitatea de a-l prelucra. Pentru prima dată, are capacitatea de a prelucra materiale din aliaj de nichel-crom-nichel-siliciu, ceea ce îmbunătățește foarte mult calitatea procesării și eficiența de prelucrare CNC a pieselor. Producția în serie a contactelor din aliaj a pus bazele.

Link către acest articol : Cercetări privind tehnologia de strunjire a arborelui subțire din aliaj Ni-Si

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material