Cunoașterea de bază a matriței de tencuială și a modelării ceramice

Cunoașterea de bază a matriței de tencuială și a modelării ceramice

|

Tencuială de mucegai din porțelan: Gipsul este, în general, cristale albe sub formă de pulbere, precum și cristale gri și galben roșiatic. Aparține sistemului de cristale monolitice. În ceea ce privește compoziția, este împărțit în gips dihidrat și gips anhidru. Aplicația de producție a mucegaiului din industria ceramică este în general gips dihidrat. Folosește caracteristicile gipsului dihidrat că pierde o parte din apa cristalină după ce a fost calcinată la o temperatură scăzută de aproximativ 180 de grade Celsius și devine o pulbere uscată, care poate absorbi apa și se poate întări. În general, timpul de setare pentru gips pentru a fi amestecat și agitat uniform este de 2 până la 3 minute, iar reacția de căldură este de 5 până la 8 minute. După răcire, devine un obiect puternic și ferm. Conform înregistrărilor „Geografia cărții Xin Tang”, Fangxian în Hubei, Fenyang în Shanxi și Dunhuang în Gansu au folosit toate gipsurile în dinastia Tang. Potrivit „Ilustrației ilustrate Taoye” a lui Tang Ying, fabricarea matrițelor din ipsos se transformase într-o industrie specializată în timpul domniei Qianlong a dinastiei Qing. Cu toate acestea, gipsul a fost utilizat în producția de ceramică la sfârșitul dinastiei Qing și la începutul Republicii Chinei. În acea perioadă, Școala Jingdezhen pentru industria ceramică a produs pentru prima dată modele de ipsos. Fabricarea ceramicii se bazează pe nevoile reale ale vieții. Înainte de producerea ustensilelor ceramice, este necesar să concepeți și să planificați în funcție de diferite condiții și cerințe pentru a atinge scopul predeterminat. Acesta este începutul proiectării modelării ceramice. Nu este decorarea suprafeței, ci determinarea formei de bază și a diferitelor părți. Prelucrarea relațiilor reciproce creează o formă reală tridimensională. Nu este diferit doar de modificarea suprafeței, ci și diferit de modelarea realistă a imaginilor naturale. Folosește diverse elemente de modelare și respectă anumite reguli și metode pentru a crea ustensile ceramice pe care natura nu le-a acordat omenirii. Design ceramic: Proiectarea ceramică trebuie să se bazeze pe viață, iar proiectantul trebuie să aibă identități multiple, cum ar fi utilizator, apreciator și producător în același timp. Mai mult, proiectarea modelelor ceramice nu este arbitrară. De asemenea, este supus multor condiții obiective, cum ar fi chimia fizică a materialelor materiale. Performanța, mecanica și proprietățile termodinamice, precum și limitările procesului de turnare și a procesului de ardere și trebuie să îndeplinească anumite cerințe practice, cum ar fi uniformitatea accesoriilor, capacitatea adecvată și proporția corespunzătoare a formei. Toate acestea trebuie luate în considerare de către proiectant. de. În etapa inițială a modelării ceramice, a fost finalizată în principal prin simulare. A fost o activitate de modelare timpurie care nu formase încă o activitate de modelare sistematică. Cu toate acestea, a început viziunea și planul inițial de modelare până la urmă și a integrat activitățile de producție a produselor materiale și a civilizației spirituale. Activitățile creative sunt strâns integrate. După apariția modelării ceramice, următorii trei factori au jucat un rol: în primul rând, se baza pe nevoile condițiilor de viață și stilului de viață din acea vreme; în al doilea rând, era inseparabil de nivelul de știință și tehnologie și capacitatea de producție din acel moment; în al treilea rând, era cultura oamenilor. Pasiunea estetică a realizării artistice. Acesta nu este doar un factor motrice, ci și un factor limitativ. Principiile de proiectare ale modelării ceramice ar trebui să urmeze cele trei elemente ale „economiei, aplicabilității și frumuseții”, adică modelarea ceramică este compusă din trei elemente: utilitate funcțională, tehnologie materială și frumusețe formală. Printre acestea, utilitatea funcțională este prima prioritate, care determină forma și structura de bază a modelării ceramice. Tehnologia materialelor de modelare ceramică se referă la materiile prime ceramice și tehnologia de proces utilizată. Frumusețea modelării ceramice ar trebui stabilită pe baza faptului că îndeplinește utilitatea funcțională și este ușor de produs. Nu se abate de la atributele și caracteristicile modelării ceramice în sine. Pornind de la legile obiective și practice, ar trebui integrate frumusețea formei, utilitatea funcțională și tehnologia materială. Aceasta este proiectarea În acest proces, urmați întotdeauna principiul. Proiectarea modelării ceramice nu este un design de artă pură, ci un design general unificat care include funcțiile, măiestria și estetica produselor din ceramică. Utilitatea funcțională ocupă o poziție dominantă în întregul design. Tehnologia materialelor este garanția realizării intenției de proiectare. Frumusețea formală este de a face aspectul și forma produsului mai perfecte. Este imposibil ca celor trei să le lipsească orice aspect. Aceasta este, de asemenea, cea mai proeminentă caracteristică a modelării ceramice. |

Cele trei elemente ale designului de modelare ceramică:

În general se referă la: practicitate, măiestrie și estetică. Regulile de bază ale modelării ceramice:

(1) Stabilitate:

- 1) Când centrul de greutate se deplasează în jos, cheia se află în înălțimea pieptului și a abdomenului;

- 2) Echilibru între vertical și orizontal;

- 3) Dimensiunea și proporția suprafeței unice a modelării este adecvată. Metoda de testare este de a vedea dacă partea inferioară unde liniile paralele de la ambele capete ale umărului superior al modelului se intersectează cu liniile diagonale de la ambele capete ale piciorului inferior este mai mare de o treime. Obiectele în formă scurtă cad pe fund din cauza greutății proprii, deci nu sunt restricționate de această regulă.

(2) Schimbarea și unificarea formei:

- 1) Contrastul;

- 2) Consolidați și slăbiți;

- 3) Ritm și ritm.

(3) Practicitatea modelării:

- 1) Utilizarea practică trebuie să ia în considerare faptul că ustensilele diferite au utilizări diferite și sunt supuse unor nevoi diferite;

- 2) Pentru utilizare practică, trebuie avute în vedere cerințele estetice și condițiile economice ale obiectului de utilizare;

- 3) Cerințele de capacitate de modelare sunt standarde importante pentru ceramica zilnică;

- 4) Dexteritatea modelării este, de asemenea, una dintre cerințele practice.

(4) Natura științifică a modelării ceramice:

- 1) Schimbarea structurii modelului ar trebui să se adapteze la limita minimă de forță (adică principiul cerințelor mecanice);

- 2) Structura de modelare trebuie să acorde o atenție deplină plasticității argilei sale;

- 3) Modelul de proiectare trebuie să stăpânească schimbările de ardere la temperaturi ridicate ale materiilor prime utilizate;

- 4) Părțile de conectare ale diferitelor părți ale modelării trebuie să fie rezonabile și simple;

- 5) Designul trebuie să fie ușor de utilizat, de spălat și de curățat.

Cunoștințe de bază despre modelare

- 1. Înțelegeți cunoștințele de bază despre proiectarea și producția ceramicii;

- 2. Analizați și cercetați formele ceramice excelente în China antică și modernă și în străinătate;

- 3. Stăpâniți transformarea modelării ceramice de la proiectarea hârtiei la obiecte tridimensionale;

- 4. Înțelegeți caracteristicile materiale ale gipsului și stăpâniți pașii utilizării acestuia;

- 5. Stăpânește etapele metodei de realizare a matrițelor ceramice;

- 6. Stăpânește etapele metodei refacerii modelului ceramic;

- 7. Stăpânește etapele metodei de chituire;

- 8. Stăpânește problemele la care trebuie să fii atent în fiecare etapă.

(1) Pregătirea suspensiei de gips:

1. Caracteristicile gipsului:

Gipsul este principala materie primă pentru confecționarea modelelor. Este în general cristale albe sub formă de pulbere, dar și cristale gri și galben roșiatic. Aparține sistemului de cristal monoclinic. Componenta sa principală este sulfatul de calciu. În funcție de cantitatea de apă cristalină, aceasta este împărțită în gips dihidrat și gips anhidru, aplicația de producție a mucegaiului din industria ceramică este în general gips dihidrat, care utilizează caracteristicile gipsului dihidrat că pierde o parte din apa cristalină după ce a fost calcinată la un nivel scăzut temperatura de aproximativ 180 de grade Celsius și devine o pulbere uscată, care poate absorbi apa și se poate întări. Pe lângă gipsul natural, există și gips sintetic. În general, timpul de setare pentru amestecarea și agitarea uniformă a gipsului este de 2 până la 3 minute, iar reacția de căldură este de 5 până la 8 minute. După răcire, devine un obiect puternic și ferm.

Teoretic, cantitatea de apă necesară pentru reacția chimică a gipsului și a apei este de 18.6%; în procesul de modelare, cantitatea reală de apă adăugată este mult mai mare decât această valoare. Scopul este de a obține o anumită fluiditate a nămolului de gips pentru turnare și, în același timp, a obține un model cu o suprafață netedă; excesul de apă lasă mulți pori capilari după uscare, făcând modelul de ipsos absorbant de apă.

Absorbția apei este un parametru important al modelului de gips, care afectează direct viteza de formare în timpul chituirii. Rata de absorbție a apei pentru matrițele de ipsos pentru ceramică este în general între 38% și 48%.

Așezați pulberea de gips într-un loc uscat. Nu stropiți apă sau gips întoarsă în timpul utilizării. Punga de gips trebuie să fie curată pentru a împiedica amestecarea în pungă a reziduurilor de gips uzate sau a altor produse diverse.

2. Tencuială de mucegai din porțelan:

Gipsul este, în general, cristale albe sub formă de pulbere, precum și cristale gri și galben roșiatic. Aparține sistemului de cristale monolitice. În ceea ce privește compoziția, este împărțit în gips dihidrat și gips anhidru. Aplicația de producție a mucegaiului din industria ceramică este în general gips dihidrat. Folosește caracteristicile gipsului dihidrat că pierde o parte din apa cristalină după ce a fost calcinată la o temperatură scăzută de aproximativ 180 de grade Celsius și devine o pulbere uscată, care poate absorbi apa și se poate întări. În general, timpul de setare pentru gips pentru a fi amestecat și agitat uniform este de 2 până la 3 minute, iar reacția de căldură este de 5 până la 8 minute. După răcire, devine un obiect puternic și ferm.

Conform înregistrărilor „Geografia cărții Xin Tang”, Fangxian în Hubei, Fenyang în Shanxi și Dunhuang în Gansu au folosit toate gipsurile în dinastia Tang. Conform „Ilustrației ilustrate Taoye” a lui Tang Ying, modelarea s-a transformat într-o industrie specializată în timpul domniei Qianlong a dinastiei Qing. Cu toate acestea, gipsul a fost utilizat în producția de ceramică la sfârșitul dinastiei Qing și la începutul Republicii Chinei. În acea perioadă, Școala Jingdezhen pentru industria ceramică a produs pentru prima dată modele de ipsos. Fabricarea ceramicii se bazează pe nevoile reale ale vieții. Înainte de producerea ustensilelor ceramice, este necesar să concepeți și să planificați în funcție de diferite condiții și cerințe pentru a atinge scopul predeterminat. Acesta este începutul proiectării modelării ceramice. Nu este decorarea suprafeței, ci determinarea formei de bază și a diferitelor părți. Prelucrarea relațiilor reciproce creează o formă reală tridimensională. Nu este diferit doar de modificarea suprafeței, ci și diferit de modelarea realistă a imaginilor naturale. Folosește diverse elemente de modelare și respectă anumite reguli și metode pentru a crea ustensile ceramice pe care natura nu le-a acordat omenirii.

3. Modularea nămolului de gips:

- 1) Pregătiți bazinul și pulberea de tencuială;

- 2) Adăugați o cantitate adecvată de apă în bazin și apoi presărați încet pudra de gips în apă de-a lungul marginii bazinului. Asigurați-vă că adăugați mai întâi apă și apoi gips în ordine.

- 3) Până când pulberea de gips iese din suprafața apei și nu mai absoarbe în mod natural apa și se scufundă, așteptați un timp și folosiți o tijă de agitare pentru a o agita rapid, energic și uniform. Pur și simplu transformați-l într-o pastă.

- 4) Raportul de gips în timpul pregătirii este: suspensia de gips pentru producția generală de mașini, apă: gips = 1: 1.2 ~ 1.4; nămol de gips pentru tăiere, apă: gips = 1: 1.2 sau cam așa; nămol de gips pentru reconstrucția modelului, apă: gips = 1: aproximativ 1.4 ~ 1.8.

- 5) Acordați atenție colectării bulgărilor și impurităților din nămolul de gips.

Sistemul de mașină model:

1. Instrumente pentru echipamente:

(1) Mașină model de mașină

Modelul rotund de unelte adoptă în principal modelul de locomotivă verticală. Mașina pentru modelul de mașină este împărțită în tipul de consolă și tipul de braț arc, printre care se folosește în mod obișnuit mașina pentru modelul de mașină tip consolă. Cerințele modelării pentru mașina de model auto sunt: trebuie să aibă un grad ridicat de concentricitate; necesită o bună stabilitate și poate rezista la sarcini mai mari; necesită un mecanism de frânare flexibil; capul roții mașinii de model auto trebuie fixat și nu poate fi slăbit.

(2) Instrument

Cuțitele utilizate în mod obișnuit pentru modelare includ: cuțite triunghi, cuțite pătrate, cuțite pentru ferăstrău, cuțite din bambus etc. Uneori este necesar să lustruiți temporar unele unelte cu formă specială în funcție de nevoile matriței.

Cuțitul triunghiular este instrumentul principal pentru rotirea matrițelor rotunde. Materialul este în general tăiat în triunghiuri echilaterale de 50-60 mm cu oțel de 4 ~ 5 mm 45 *, 50 * și sudat cu oțel rotund cu un diametru de 8 ~ 10 mm și o lungime de aproximativ 400 mm. Un mâner din lemn este instalat în spate pentru a facilita Hold.

Cerințe de modelare pentru instrumente:

- A. În general, instrumentul trebuie să fie deschis la un unghi de ≤45 grade;

- b. Linia de tăiere trebuie menținută în linie dreaptă (cu excepția uneltelor cu formă specială);

- c. Marginea cuțitului trebuie lustruită;

- d. Coada și mânerul trebuie să fie bine conectate;

(3) Unelte auxiliare

Uneltele auxiliare utilizate în mod obișnuit pentru confecționarea modelelor includ: pâslă de ulei, bara stabilizatoare, bazin de șlam din gips, șmirghel rezistent la apă, lamă de ferăstrău, creion, tablă dură, ferăstrău cu sârmă, frânghie, clemă etc .; cantitățile utilizate în mod obișnuit includ: etriere interne și externe, rigle, triunghiuri, busole etc.

2. Producția de mașini model:

Modelul de strunjire în modelare este o formă de strunjire semi-mecanică și semi-manuală. Prin urmare, elevilor li se cere nu numai să stăpânească principiile generale de întoarcere și metodele de operare, ci și să aibă anumite abilități. Sistemul de mașină este acționat în principal manual. Prin urmare, iată o scurtă introducere la metodele de operare și pașii de referință pentru studenți.

(1) Pregătirea pentru modelul de mașină

- A. Pregătiți scule, apă și tencuială, curățați masa mașinii modelului de mașină, fixați desenul de producție pe cadru cu cleme sau cuie și curățați placa de gheare triunghiulară a mașinii modelului de mașină.

- b. În funcție de diametrul maxim al modelului, eliberați o margine de 2 până la 4 mm și umpleți noroiul sub placa triunghiulară a ghearelor și umpleți-l în cerc cât mai mult posibil. Scopul este de a realiza un tabel pentru închiderea pâslei de ulei și de a nu scurge nămolul de gips în rulment a plăcii gheare.

- c. Tăiați linoleumul în funcție de înălțimea formei. Folosiți o frânghie pentru a înfășura linoleumul pe platforma de noroi umplută. Asigurați-vă că îl legați strâns și umpleți golul cu noroi pentru a preveni scurgerea nămolului de gips.

- d. Se toarnă încet suspensia de gips agitat în cavitatea de linoleum închisă, apoi se folosește o tijă subțire pentru ao introduce și se amestecă ușor pentru a elibera bulele din interior.

(2) Modul de funcționare a sistemului de mașină

A. Când vă întoarceți, stați cu picioarele depărtate pentru a vă stabiliza corpul; pentru a ține instrumentul, trebuie să utilizați bara stabilizatoare și puterea corpului pentru a stabiliza instrumentul. În general, bara stabilizatoare este plasată pe umărul drept, iar capătul frontal al barei stabilizatoare este plasat pe placa fixă a strungului; mâna stângă ține ferm capătul frontal al sculei și bara stabilizatoare, iar mâna dreaptă stabilizează suportul sculei din spate. Instrumentul este fixat pe bara stabilizatoare pe o parte. Instrumentul atinge coloana de tencuială în timpul rotirii.

b. Placa cu gheare a mașinii de strung general se rotește în sens invers acelor de ceasornic, astfel încât scula se află în general pe partea dreaptă a coloanei de tencuială; în procesul de strunjire, mânerul sculei și bara stabilizatorului trebuie ținute strâns, iar umărul trebuie strâns de bara stabilizatoare. Va reduce fenomenul de săritură și cutremur.

c. După ce nămolul de gips s-a solidificat puțin, îndepărtați linoleumul, folosiți mai întâi instrumentul de strunjire pentru a roti coloana de tencuială rotundă și plată; apoi rotiți prototipul, lăsați, în general, o marjă de prelucrare de 1 până la 2 mm și efectuați strunjirea fină numai după ce forma de bază este rotită. . Și folosiți șmirghel rezistent la apă pentru a lustrui și netezi fin.

d. Funcționarea cuțitului:

- a. Cuțit longitudinal: este principala metodă de rotire a cercului exterior al coloanei de tencuială. Cu excepția mâinilor și umerilor pentru a apuca mânerul și bara stabilizatoare, cuțitul trebuie introdus din direcția tangentă a suprafeței exterioare a coloanei de tencuială și să se deplaseze cu o viteză constantă de sus în jos. Rămâneți în picioare, cu picioarele separate la o anumită distanță, iar genunchii ar trebui să fie îndoiți treptat la o viteză uniformă pentru a face o poziție de cal. În același timp, trebuie să mențineți o forță uniformă pentru a vă asigura că vârful cuțitului se deplasează în linie dreaptă cu o viteză uniformă. Utilizați în general vârful pentru strunjire brută și lama pentru tunderea fină.

- b. Cuțit încrucișat: Este utilizat în principal la rotirea suprafeței superioare a coloanei de ipsos. La intrarea în instrument, acesta începe în general din centrul cercului și se rotește spre exterior cu ajutorul forței centrifuge; se poate întoarce și din exterior în interior. Separați-vă picioarele în timpul funcționării și mișcați centrul de greutate al corpului de la stânga la dreapta sau de la dreapta la stânga. Forța trebuie să fie uniformă pentru a se asigura că lama sau vârful cuțitului se mișcă orizontal și la o viteză constantă.

- c. Tăierea arcului: conform cerințelor specifice formei matriței, instrumentul se alimentează și se rotește la un anumit unghi. În general, scula se alimentează din piesă cu o cantitate mare de tăiere, de la adâncime la cea mai mică și de la scula rapidă la cea mai lentă. Instrumentul se deplasează într-un arc circular în funcție de cerințele radian ale modelului. În general, utilizați vârful unui cuțit pentru repararea dură și utilizați lama rotundă a unui cuțit pătrat pentru repararea fină.

- d. Șanț de răsucire: utilizați în general vârful unui cuțit triunghiular pentru a vă roti. Uneori instrumentul este arhivat temporar conform desenului modelului. În acest moment, trebuie să fiți foarte atenți, ar trebui să utilizați poziția de întoarcere completă.

- e. Curba de contur a ustensilei poate fi decupată cu o placă rigidă conform desenului și apoi poate fi comparată cu mașina pe modelul de tencuială.

- f. După ce inspecția este finalizată și desenele sunt corecte, tăiați în paralel cu o lamă de ferăstrău. În general, mașina de strung poate fi utilizată pentru tăierea rotativă.

- g. Dacă este permis tipul de matriță, tipul de matriță poate fi răsturnat cu capul în jos, astfel încât piciorul de jos să poată fi tăiat direct; piciorul poate fi și săpat cu mâna. În general, forma gâtului gros și nu mai pot fi folosite accesorii pentru a alcătui fundul mașinii după tăiere. Metoda este de a măsura cu precizie calibrul matriței și de a transforma șasiul de ipsos de pe mașina modelului de mașină într-o bază de aceeași dimensiune ca și calibrul. Centrul trebuie să fie scăzut, iar marginea să fie înaltă. Apoi puneți modelul cu capul în jos pe baza mașinii, asigurați-vă că aliniați marginile, aplicați un agent de eliberare pe model și bază, reglați pasta de tencuială groasă și apoi scoateți piciorul.

- h. Curățați blaturile, cuțitele etc. ale strungului și curățați tencuiala reziduală.

(3) Operațiunea de tăiere a matriței:

Matrițele cu formă specială se referă în principal la forme care nu pot fi rotite simultan de o mașină de strunjit. Metoda de producție adoptă în principal modelarea manuală sau modelarea mixtă (adică o combinație între manual și mecanic).

Principalele etape de producție sunt:

- A. Așezați desenul cu fața în sus pe un banc de lucru plat, apoi acoperiți-l cu o placă de sticlă transparentă.

- b. Bateți noroiul în bucăți de noroi de grosime moderată, îngrădiți o cavitate de modelare pe placa de sticlă conform desenelor și lăsați o margine de prelucrare de 1 până la 2 mm pe margine. Înălțimea piesei de noroi este supusă grosimii maxime a modelului și ar trebui să existe o marjă. Apoi conectați-l pentru a evita scurgerile de gips.

- c. Pregătiți suspensia de gips, turnați-o încet în cavitatea închisă cu noroi și apoi amestecați-o ușor cu o tijă subțire pentru a elibera bulele din interior.

- d. După ce tencuiala s-a solidificat puțin, îndepărtați carcasa de noroi. Se răzuiește capătul superior cu dinții pânzei ferăstrăului.

- e. Scoateți blocul de tencuială de pe placa de sticlă, luați partea apropiată de sticlă ca plan de referință, iar suprafața superioară a capătului trebuie să fie paralelă cu acesta; celelalte suprafețe ar trebui să fie perpendiculare pe acesta.

- f. Apoi măsurați lățimea necesară în sus de la planul de referință; determina linia de centru.

- g. Tăiați manual în funcție de linia mediană. Simetria se bazează pe linia centrală; restul formelor sunt tăiate conform desenelor de proiectare.

- h. În cele din urmă, neteziți-l cu șmirghel rezistent la apă.

Cerințe: tipul de matriță îndeplinește cerințele de proiectare și cerințele de proces, iar suprafața este netedă, fără deschideri și fisuri și, pe cât posibil, fără defecte, cum ar fi porii și trahoma.

(4) Operațiunea de copiere a modelului:

Materialele și instrumentele utilizate în mod obișnuit sunt: cuțite de bambus, lame pentru ferăstrău, cuțite pentru ferăstrău, triunghiuri de rigle, perii de scris, pâslă de ulei, agenți de degajare a mucegaiului etc.

- A. Curățați bancul de lucru, curățați matrița de ipsos și folosiți un creion pentru a trasa ușor linia de despărțire pe suprafața modelului conform planului prefabricat. Acesta este un pas foarte important. Principiul este că, pe baza posibilității de a deschide matrița, cu cât mai puține blocuri cu atât mai bine.

- b. Pentru modelarea generală, întoarceți mai întâi o matriță mare, folosiți noroi ca bază și închideți modelarea. Conform liniei de despărțire, utilizați un cuțit de bambus pentru a netezi suprafața noroiului. Suprafața noroiului trebuie să fie cu o linie sub linia de despărțire.

- c. Răspândiți agentul de degajare uniform pe matrița de tencuială și acordați atenție tuturor pieselor care trebuie acoperite uniform și să nu fie omise.

- d. Utilizați un șablon sau o pâslă de ulei pentru a închide marginea exterioară a matriței, iar distanța de la diametrul maxim al matriței ar trebui să fie adecvată. În general, pentru matrițele cu o înălțime de 300 mm, grosimea marginii matriței este de aproximativ 40 mm. Rețineți că nu ar trebui să existe goluri în șablon sau pâslă de ulei. Ar trebui să fie umplut cu noroi.

- e. Aplicați agent de eliberare pe matriță și legați-l strâns cu o clemă sau o frânghie. Portul de chituire este rezervat conform cerințelor de modelare, care pot fi frământate într-o formă de masă rotundă pentru utilizare.

- f. Pregătiți suspensia de gips și turnați-o încet în cavitatea închisă până când matrița este scufundată și adăugată la o grosime adecvată. După ce tencuiala s-a solidificat puțin, îndepărtați șablonul sau pâsla și neteziți exteriorul matriței cu o lamă de ferăstrău.

- g. Pentru a deschide gura pe partea laterală a matriței, puteți folosi trapez, triunghi, cerc etc. pentru a sculpta și netezi și trebuie să fie lat în partea de sus și îngust în partea de jos, astfel încât să se poată deschide o altă matriță.

- h. Aplicați agent de eliberare pe modelul matriței, înconjurați-l cu un șablon sau pâslă de ulei, turnați o altă matriță și așa mai departe, până când turnarea matriței integrate este turnată. După ce fiecare turnare este turnată, aceasta trebuie să fie netezită cu o lamă de ferăstrău în timp util. Conductele matriței ar trebui să fie anastomozate, iar diviziunea să fie simetrică.

- eu. După ce matrița este reconstruită, lăsați-o pentru o perioadă de timp și, după ce reacția de căldură a gipsului se răcește, matrița poate fi deschisă pentru a scoate matrița. Dacă nu este ușor de deschis, acesta poate fi deschis prin tapare, prepararea apei și alte metode. După deschidere, matrița trebuie clătită cu apă pentru a îndepărta agentul de eliberare de pe peretele interior și plasată într-o cameră de uscare pentru uscare. Temperatura în timpul uscării nu trebuie să fie mai mare de 60 de grade Celsius pentru a preveni pudrarea și casarea matriței.

Notă: Întregul proces de fabricare a matrițelor necesită îndrăzneală și prudență și trebuie să vă amintiți să aplicați agent de eliberare, să deschideți gura și să aplatizați. Matrița trebuie să fie netedă în ansamblu, cu o suprafață netedă și un interior neted, și nu sunt permise margini zburătoare și bavuri.

(5) Operație de chituire și formare:

Forma de chituire folosește în principal caracteristicile matriței de gips pentru a absorbi apa, astfel încât noroiul să fie adsorbit pe peretele matriței pentru a forma un strat uniform de noroi, care atinge grosimea necesară într-o anumită perioadă de timp, apoi aruncă excesul de nămol iar noroiul rămas în matriță Umiditatea stratului continuă să fie absorbită de matrița de gips și se întărește treptat, iar după uscare, volumul se micșorează și se separă de matriță și se obține un corp bun dur.

- A. Noroi: Se amestecă noroiul din porțelan uscat cu apă în funcție de proporție. În general, conținutul de umiditate este de aproximativ 39%. Lăsați-l mai mult de o zi pentru a face ca noroiul din porțelan să absoarbă complet apa. Apoi adăugați aproximativ 0.3% humat de sodiu sau pahar de apă și amestecați. Pentru pasta chimică, nu ar trebui să existe nămol sau impurități în pastă și nu se poate adăuga apă după bunul plac.

- b. Legați matrița de gips uscat cu o centură sau o frânghie și așezați-o pe o masă plană cu orificiul de chituire orientat în sus. Folosiți o găleată pentru chituire pentru a injecta încet nămolul. Acordați atenție îmbinărilor matriței pentru a nu rula nămolul, în cazul în care acest lucru se întâmplă În acest caz, este necesar să utilizați blocul de noroi la timp.

- c. Acordați atenție adăugării de nămol în orice moment și nu faceți ca nămolul să se scufunde prea mult, pentru a evita grosimea neuniformă a ustensilelor.

- d. Când noroiul este adsorbit la o anumită grosime în matriță, de obicei este de aproximativ 3 ~ 5 mm pentru a turna noroiul. Turnarea trebuie să fie lentă și nu trebuie grăbită pentru a evita dezlipirea stratului de noroi adsorbit de pe matriță. Întoarceți matrița ușor pentru a evita neconcordanțe în grosimea gurii.

- e. După turnarea nămolului, pe lângă forma talpii și forma inversă incomodă, matrița este, în general, așezată cu capul în jos pe masă, numită nămol goală, și lăsată timp de aproximativ 5 minute.

- f. După ce a fost așezat pentru o anumită perioadă de timp, în general, atunci când orificiul de chituire a matriței este separat de semifabricat cu 0.5 până la 1 mm, matrița poate fi deschisă în ordine inversă de strângere, iar semifabricatul poate fi scos cu atenție.

- g. Tăiați gura de chituire a nămolului de noroi, tăiați partea în exces și aplatizați linia de despărțire.

- h. Puneți noroiul pe un palet sau pe o platformă și uscați-l în camera de uscare sau uscați-l în mod natural pentru o utilizare ulterioară.

Notă: Nu se pot amesteca resturi în noroi; în timpul chituirii, nu este recomandabil să se injecteze prea repede; suprafața internă a corpului trebuie să fie plană și netedă și nu sunt permise defecte evidente, cum ar fi blocurile de noroi; orificiul de chituire tăiat și alt noroi nu pot fi introduse direct în găleată de nămol de chituire.

(6) Aspecte care necesită atenție:

- 1. Pudra de gips trebuie așezată într-un loc uscat, iar punga de gips trebuie să fie curată pentru a preveni amestecarea reziduurilor de gips sau a diferitelor produse folosite în pungă.

- 2. Adăugați apă și gips în strictă conformitate cu comanda.

- 3. Acordați atenție menținerii strânse a elementelor de recuzită pentru a împiedica săritul cuțitului la rotire.

- 4. Tipul de matriță îndeplinește cerințele de proiectare și cerințele de proces, suprafața este netedă, fără deschideri și fisuri și, pe cât posibil, fără defecte, cum ar fi porii și trahoma.

- 5. Curățați la timp blaturile și tăietoarele strungului.

- 6. Când refaceți matrița, trebuie să vă reamintiți întotdeauna să aplicați agent de eliberare, să deschideți gura și să o nivelați.

- 7. După reconstruirea matriței, suprafața totală trebuie să fie netedă, suprafața să fie plană, iar interiorul să fie neted (partea de îmbinare a matriței nu poate fi lustruită sau răzuită ulterior) și fără margini și bavuri sunt permise.

- 8. Nu se pot amesteca impurități în nămolul de mortar și filtrul trebuie utilizat înainte de a putea fi injectat în matriță.

- 9. Când chituiți, injectați matrița încet, nu prea repede.

- 10. Suprafața internă a corpului de chituire trebuie să fie plană și netedă și nu sunt permise defecte evidente, cum ar fi blocurile de noroi.

- 11. Portul de chituire tăiat și alte resturi de noroi nu pot fi introduse direct în butoiul de chituire și trebuie filtrate și utilizate după redimensionare.

Rata de absorbție a apei pentru matrițele de ipsos pentru prelucrarea ceramicii este în general între 38% și 48%

Nămol de ghips pentru producerea apei de vehicule: gips = 1: 1.2 ~ 1.4

Nămol de gips pentru tăierea apei: gips = 1: 1.2

Nămol de gips pentru reconstrucția modelului Apă: gips = 1: 1.4 ~ 1.8

Diametrul mânerului strungului este de 8-10 mm, iar lungimea este de aproximativ 400 mm

Când matrița este uscată, temperatura nu trebuie să fie mai mare de 60 de grade Celsius

Întreținerea și întreținerea modelelor de ipsos

- 1. Înainte de chituire, la flambarea și ștergerea matriței, trebuie remarcat faptul că suprafața opusă a modelului trebuie curățată, iar marginile și colțurile modelului trebuie protejate pentru a preveni uzura. Toate tipurile de cleme de model trebuie strânse bine în mod corespunzător. Dacă clemele sunt slăbite, acestea vor deschide modelul și, dacă clemele sunt prea strânse, modelul se va prăbuși.

- 2. După ce golul umed este descoperit, noroiul de pe cusătură trebuie curățat cu un material moale în timp, altfel se va acumula și se va îngroșa și va determina deformarea modelului.

- 3. Utilizarea pe termen lung a unui model umed nu numai că nu garantează calitatea semifabricatului, dar este și foarte dăunătoare modelului în sine. Aceasta va face ca modelul să îmbătrânească prematur și să scurteze mult durata de viață. Acest lucru se datorează faptului că modelul are un conținut mare de apă. Sarea din interiorul modelului reacționează chimic cu gipsul dihidrat. CaSO4 + Na2CO3 = CaCO3 ↓ + Na2SO4 Acest lucru va provoca coroziune severă și deteriorarea structurii interne a modelului.

- 4. Modelul umed este ușor de deformat în timpul procesului de uscare. Modelul umed care este îndepărtat și concentrat și uscat trebuie așezat cu atenție. Cel mai bine este să nu-l așezați în blocuri. Marginea noroiului trebuie curățată, clemele trebuie strânse, iar modelul umed trebuie așezat în mod rezonabil. Strângeți din nou clema, astfel încât modelul inițial slab să se potrivească foarte bine. Dimpotrivă, pot apărea deformări mai grave. Așa au spus vechii muncitori cu chituire: „matrița cu gura liberă poate fi mai strânsă, iar matrița cu gura strânsă poate rămâne fără chit”.

- 5. În producție, întâlnim adesea fenomenul „cretării” în stadiul ulterior al utilizării modelului, adică fenomenul de pulverizare și aruncare în exteriorul modelului. Motivul acestui fenomen se datorează în principal procesului de uscare a modelului cu partea interioară a modelului. Umiditatea se deplasează spre suprafața modelului. Când apa se evaporă în aer, o mică parte din aceste săruri sunt depuse pe suprafața modelului sub formă de lână alcalină și majoritatea rămân în golurile de pe suprafața modelului.

Pe măsură ce timpul trece, aceste săruri se acumulează și reacționează chimic cu modelul, determinând pulverizarea modelului. Metodele de prevenire a pulverizării sunt următoarele:

- Reduce Reduceți în mod corespunzător viteza de uscare a modelului, astfel încât umezeala să se poată evapora uniform din jurul modelului;

- ②Adoptați metoda de pre-prindere și lăsați modelul să se usuce noaptea. Dacă modelul nu este potrivit pentru pre-prindere deoarece modelul este umed, cârpa de plastic poate fi acoperită pe partea superioară a miezului pentru a preveni evaporarea unei cantități mari de umiditate din vârf;

- ③Răsturnați un strat al suprafeței exterioare de pulpare a modelului pentru a crește permeabilitatea la aer și a face evaporarea umidității în afara suprafeței de pulpare.

Chituire: Se transformă într-o suspensie fluidă cu apă etc., iar suspensia este turnată în modelul de tencuială poroasă. Apa pătrunde în modelul de tencuială prin suprafața de contact, formând un strat dur la suprafață. Aceasta este o metodă de turnare în care forma suprafeței interioare a formei de tencuială este aceeași cu forma corpului turnat. Este împărțit în metoda de chituire pe două fețe (metoda de chituire solidă) și metoda de chituire pe o singură față (metoda de chituire goală). Această metodă a fost folosită mult timp în producția de ceramică. Cerințe de producție a chituirii pentru temperatura și umiditatea mediului: Chituirea este o metodă de turnare cu o adaptabilitate largă și o eficiență ridicată a producției. Poate fi folosit pentru orice formă complexă sau neregulată care nu poate fi modelată prin alte metode și produse subțiri pentru anvelope. Este produs prin turnare, dar deoarece temperatura și temperatura au o mare influență asupra turnării semifabricatului, este direct legată de calitatea și rata de supraviețuire a semifabricatului. Prin urmare, temperatura și umiditatea mediului trebuie controlate strict în timpul producției și trebuie luate măsuri corespunzătoare pentru schimbările sezoniere. .

Cerințe pentru temperatura și umiditatea mediului:

Temperatura de funcționare în articolele sanitare de chituire este în general controlată la 25 ℃ -37 ℃. Temperatura pe timp de noapte poate fi crescută, dar nu trebuie să depășească 50 ℃, deoarece suprafața exterioară a corpului verde se va usca prea repede dacă depășește 50 ℃. Viteza de uscare a suprafeței interioare a corpului este relativ lentă, ceea ce determină o contracție neuniformă a corpului în timpul procesului de uscare, rezultând fisurarea corpului în timpul procesului de uscare. Mai mult, forma matriței de ipsos este complexă, iar umiditatea uscată a fiecărei părți este inegală. În timpul procesului de turnare, este ușor să se producă defecte precum consumul prea rapid și porozitatea crescută a corpului verde după turnare. Temperatura de funcționare în turnare este în general controlată la 50-70%. Dacă este mare, viteza de uscare a corpului verde este prea lentă, ceea ce va afecta progresul normal al următorului proces. Dacă corpul verde este prea mic, viteza de uscare va crește și va crește și viteza de contracție, care este predispusă la fisurare, în special pentru produsele cu turnare complexă. severă.

Cerințe sezoniere ale corpului de chituire:

Calitatea corpului verde format din chituire este mai sensibilă la schimbările sezoniere, în special anotimpurile de primăvară și toamnă au cel mai mare impact asupra formării corpului verde, deoarece vântul din primăvară și toamnă este relativ puternic, iar aerul este relativ uscat. În astfel de condiții, dacă nu se iau măsuri rezonabile, corpul verde provoacă o zonă mare de fisuri de vânt în etapa de formare, ceea ce afectează grav randamentul corpului verde. Motivul principal este că vântul nu poate sufla uniform către toate părțile corpului verde, provocând uscare neuniformă a diferitelor părți ale corpului verde și contracția locală prea rapidă și crăpătură. Prin urmare, problemele la care ar trebui să se acorde atenție în timpul sezonului de primăvară și toamnă sunt:

- 1. Atelierul de turnare nu trebuie să deschidă ferestrele și perdelele ușilor pentru a împiedica vântul exterior să sufle direct pe corpul interior. Dacă este necesar, toate semifabricatele pot fi acoperite cu folie, astfel încât contracția să fie uniformă în timpul procesului de uscare.

- 2. Primăvara și toamna pulverizați frecvent puțină apă în jurul operației de turnare. Scopul pulverizării apei este de a crește umiditatea din interior. Cantitatea de apă pulverizată este necesară pentru a pulveriza mai puțin la începutul anotimpurilor de primăvară și toamnă și crește treptat și scade încet când se apropie vara și iarna, dar acordați atenție pulverizării mai puțin sau chiar nu pulverizării în zilele înnorate și ploioase. Vântul de vară este relativ mic, iar umiditatea este relativ ridicată. Puteți deschide ferestrele fără a stropi apă în interior. Iarna, geamurile trebuie cusute și lipite pentru a asigura temperatura interioară.

Prin urmare, atâta timp cât luăm măsuri de protecție corespunzătoare în funcție de schimbările sezoniere și controlăm temperatura și umiditatea în mediul de producție în timpul procesului de producție, este foarte benefic să îmbunătățim calitatea și randamentul produsului.

Link către acest articol : Cunoașterea de bază a matriței de tencuială și a modelării ceramice

Declarație de reimprimare: dacă nu există instrucțiuni speciale, toate articolele de pe acest site sunt originale. Vă rugăm să indicați sursa reimprimării: https: //www.cncmachiningptj.com/,mulțumiri!

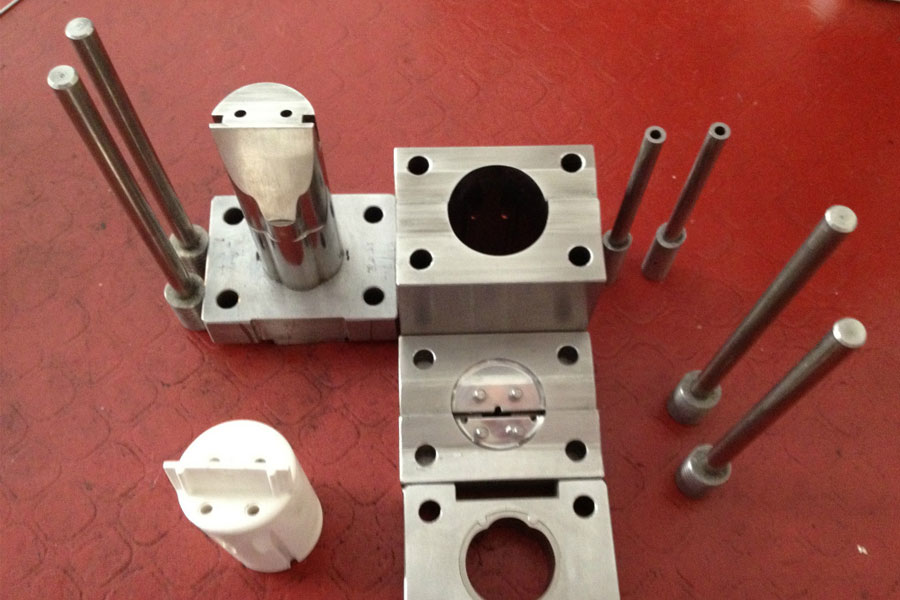

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

Magazinul CNC PTJ produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 5 axe disponibilă.Prelucrarea aliajului la temperaturi ridicate gama inclouding prelucrarea inconel,prelucrare monel,Prelucrare Geek Ascology,Prelucrarea Carp 49,Prelucrare Hastelloy,Prelucrare Nitronic-60,Prelucrare Hymu 80,Prelucrarea oțelului pentru unelte, etc.,. Ideal pentru aplicații aerospațiale.Prelucrare CNC produce piese cu proprietăți mecanice excelente, precizie și repetabilitate din metal și plastic. Frezare CNC cu 3 axe și 5 axe disponibile. Vom realiza strategii cu dvs. pentru a oferi cele mai eficiente servicii din punct de vedere al costurilor pentru a vă ajuta să vă atingeți ținta, Bine ați venit la Contactați-ne ( sales@pintejin.com ) direct pentru noul dvs. proiect.

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material