Un ghid cuprinzător pentru diferite tipuri de scule de tăiere cu strung pentru strunjire, alezarea, confruntare, teșire și mai multe operațiuni

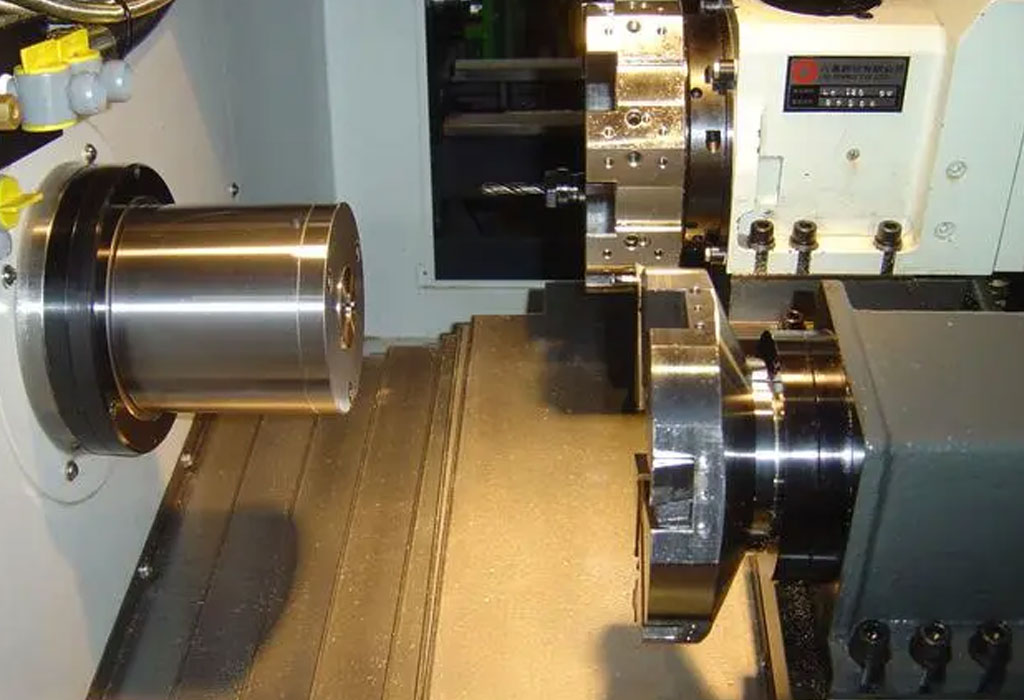

Mașinile de strung au fost o parte fundamentală a prelucrării de secole, permițând crearea de componente cilindrice precise și complicate. Unul dintre factorii cheie care determină succesul operațiunilor de strung este selectarea și utilizarea sculelor de tăiere. Aceste unelte vin într-o mare varietate de forme, dimensiuni și materiale, fiecare proiectată pentru sarcini specifice, cum ar fi strunjirea, alezarea, fațarea, teșirea și multe altele. În acest ghid cuprinzător, vom explora lumea sculelor de tăiere cu strung, aprofundând în tipurile, caracteristicile, aplicațiile și cele mai bune practici ale acestora pentru rezultate optime de prelucrare. Fie că ești un novice care dorește să învețe elementele de bază sau un mașinist cu experiență care dorește să-ți extindă cunoștințele, acest articol își propune să ofere informații valoroase despre lumea complicată a sculelor de tăiere cu strung.

Secțiunea 1: Scule de strunjire

Operațiunile de strunjire sunt piatra de temelie a prelucrării cu strung, jucând un rol esențial în crearea de componente cilindrice cu precizie și acuratețe. Aceste operațiuni implică îndepărtarea materialului dintr-o piesă de prelucrat prin rotirea acesteia împotriva unei scule de tăiere, de obicei montată pe un ax. Strunjirea este fundamentală în diverse industrii, inclusiv auto, aerospațială, producție și multe altele, ceea ce o face crucială pentru înțelegerea instrumentelor utilizate în proces. Sculele de strunjire, în contextul prelucrării cu strunguri, sunt instrumentele de tăiere care modelează și rafinează piesele în timpul operațiilor de strunjire. Ele vin într-o gamă largă de forme, materiale și geometrii pentru a se potrivi diferitelor cerințe și materiale. Înțelegerea semnificației sculelor de strunjire și a diferitelor lor tipuri este esențială pentru obținerea rezultatelor dorite de prelucrare.1.2. Tipuri de scule de strunjire

Sculele de strunjire sunt disponibile în mai multe tipuri, fiecare proiectată pentru a răspunde nevoilor specifice de prelucrare. Să explorăm câteva categorii comune:- 1.2.1. Scule din oțel de mare viteză (HSS): sculele din oțel de mare viteză (HSS) au fost un element de bază în prelucrare de zeci de ani. Sunt renumiți pentru versatilitatea lor, deoarece pot tăia eficient diverse materiale, inclusiv metale feroase și neferoase, materiale plastice și chiar lemn. Uneltele HSS își pot menține duritatea și capacitatea de tăiere la temperaturi ridicate, făcându-le potrivite pentru strunjirea de mare viteză.

- 1.2.2. Unelte cu inserție din carbură: sculele cu inserție din carbură au câștigat popularitate datorită durității lor excepționale și rezistenței la uzură. Aceste scule dispun de inserții de carbură înlocuibile care oferă muchii ascuțite și o durată de viață extinsă a sculei. Sunt excelente pentru strunjirea materialelor dure precum oțelul inoxidabil, prelucrarea fonteiși aliaje exotice. Uneltele cu inserție din carbură sunt utilizate în mod obișnuit atât în operațiunile de degroșare, cât și în cele de finisare.

- 1.2.3. Unelte diamantate: sculele de strunjire diamantate folosesc diamant sintetic ca material de tăiere. Diamantele sunt renumite pentru duritatea lor, ceea ce permite prelucrare de precizie din materiale extrem de dure precum ceramica si sticla. Uneltele diamantate sunt ideale pentru aplicații care necesită finisare superioară a suprafeței și precizie dimensională.

- 1.2.4. Unelte Cermet: Uneltele Cermet sunt un hibrid de ceramică și metale, oferind un echilibru între duritate și duritate. Sunt potrivite pentru prelucrarea aliajelor la temperaturi înalte și a oțelurilor călite. Uneltele Cermet excelează în aplicațiile de prelucrare de mare viteză, unde pot rezista la temperaturi ridicate și își pot menține performanța de tăiere.

- 1.2.5. Unelte cu nitrură de bor cubică (CBN): sculele cu nitrură de bor cubică (CBN) sunt printre cele mai dure unelte de tăiere disponibile, pe locul doi după diamant. Sunt ideale pentru prelucrarea oțelurilor călite și a superaliajelor. Sculele CBN oferă o rezistență excepțională la uzură, făcându-le potrivite pentru tăieturi continue și întrerupte în materiale dificile.

1.3. Alegerea instrumentului de strunjire potrivit

Selectarea sculei de strunjire adecvate este o decizie critică care influențează succesul unei operațiuni de prelucrare. Iată factorii cheie de care trebuie să luați în considerare atunci când alegeți o unealtă de strunjire:- 1.3.1. Compatibilitatea materialelor: Materialul piesei de prelucrat este un factor crucial în alegerea sculelor. Diferitele materiale au duritate, abrazivitate și conductivitate termică diferite. Asigurați-vă că unealta aleasă este compatibilă cu materialul piesei de prelucrat pentru a preveni uzura prematură sau defectarea sculei.

- 1.3.2. Geometria sculei: Geometria sculei, inclusiv forma, unghiul de racordare și unghiurile de degajare, influențează semnificativ performanța de tăiere. Luați în considerare cerințele specifice ale operațiunii de strunjire, cum ar fi degroșarea sau finisarea, și selectați o unealtă cu geometria adecvată pentru a optimiza rezultatele.

1.4. Sfaturi pentru o întoarcere reușită

Realizarea cu succes a operațiunilor de strunjire necesită atenție la detalii și precizie. Iată câteva sfaturi esențiale pentru maximizarea eficienței sculelor de strunjire:- 1.4.1. Configurarea și alinierea corectă a sculei: Asigurați-vă că unealta este montată și aliniată corect pe stâlpul sculei strungului. Orice nealiniere poate duce la un finisaj slab al suprafeței, o uzură crescută a sculei și o precizie redusă.

- 1.4.2. Parametri de prelucrare și considerații privind finisarea suprafeței: Reglați parametrii de tăiere, cum ar fi viteza de tăiere, viteza de avans și adâncimea de tăiere, în funcție de materialul piesei de prelucrat și tipul de sculă. Controlați cu atenție acești parametri pentru a obține finisarea dorită a suprafeței, precizia dimensională și evacuarea așchiilor.

Secțiunea 2: Instrumente de alezat

2.1. Introducere în instrumentele de alezat

Operațiunile de plictisitor sunt esențiale proces de prelucrarees, permițând mărirea sau rafinarea precisă a găurilor existente în piesele de prelucrat. Fie că este vorba de crearea unor găuri de dimensiuni precise în blocurile motor sau de atingerea unor toleranțe strânse în componentele cilindrice, sculele de alezat sunt indispensabile în diverse industrii. În această secțiune, vom aprofunda în lumea sculelor de alezat utilizate în prelucrarea cu strung. Uneltele de alezat, după cum sugerează și numele, sunt concepute pentru a foraj găuri cu mare precizie. Ele sunt deosebit de utile atunci când metodele standard de foraj sunt inadecvate sau când gaura trebuie aliniată cu precizie cu o caracteristică existentă. Înțelegerea importanței operațiunilor de găurit și obținerea de informații despre tipurile de scule de găurit disponibile sunt vitale pentru obținerea unor rezultate precise de prelucrare.2.2. Tipuri de scule de alezat

Uneltele de alezat cuprind o gamă de instrumente specializate, fiecare proiectată pentru aplicații specifice. Să explorăm câteva categorii comune de instrumente de plictisitor:- 2.2.1. Bare de alezat: Barele de alezat sunt versatile și utilizate pe scară largă în prelucrarea cu strung. Aceste unelte subțiri și alungite sunt capabile să ajungă adânc în piesele de prelucrat pentru a găuri cu precizie. Barele de alezat pot găzdui diferite tipuri de plăcuțe, făcându-le potrivite atât pentru operațiuni de degroșare, cât și pentru operațiuni de finisare.

- 2.2.2. Capete de găurit: Capetele de găurit oferă o mai mare flexibilitate în ceea ce privește reglarea diametrului găurii. Acestea constau dintr-un corp care adăpostește unealta de tăiere și un mecanism pentru ajustări incrementale. Acest lucru permite mașinistilor să controleze cu precizie dimensiunea alezajului în timpul procesului de prelucrare.

- 2.2.3. Instrumente de alezat pentru degroșare și finisare: În unele cazuri, operația de alezat este împărțită în două etape: degroșare și finisare. Uneltele de alezat pentru degroșare sunt proiectate pentru îndepărtarea materialului la viteze de avans mai mari, în timp ce sculele de alezat pentru finisare asigură precizia și finisarea suprafeței necesare. Utilizarea unei combinații a acestor instrumente permite operațiuni de foraj eficiente și precise.

2.3. Selectarea instrumentului de alezat potrivit

Alegerea sculei de alezat adecvată este crucială pentru obținerea rezultatelor de prelucrare de succes. Mai mulți factori influențează alegerea unei scule de alezat:2.3.1. Factori care influențează alegerea instrumentului de alezat

- Materialul piesei de prelucrat: Materialul prelucrat afectează foarte mult selecția sculei. Materialele mai dure pot necesita scule specializate cu inserții din carbură, în timp ce materialele mai moi pot fi prelucrate eficient cu scule din oțel de mare viteză (HSS).

- Dimensiunea găurii și toleranța: Dimensiunea dorită a găurii și etanșeitatea toleranțelor dictează alegerea sculei de găurire. Capetele de găurit sunt adesea preferate atunci când este necesar un control precis asupra diametrului găurii.

- Adâncimea găurii: adâncimea găurii influențează alegerea sculei, deoarece găurile mai lungi pot necesita bare de găurire cu rază extinsă.

- Condiții de prelucrare: Luați în considerare mediul de prelucrare, cum ar fi dacă este un strung CNC sau strung manual, precum și fluidul de tăiere și sistemele de răcire disponibile.

2.3.2. Ratele de îndepărtare a materialelor și ajustările sculelor

Pentru a optimiza operațiunile de găurire, este esențial să setați parametrii de tăiere corecti, inclusiv viteza de tăiere, viteza de avans și adâncimea de tăiere. Ajustările acestor parametri trebuie făcute pe baza materialului piesei de prelucrat și a instrumentului de alezat ales. Echilibrarea corectă a ratelor de îndepărtare a materialului cu ajustările sculei asigură o prelucrare eficientă fără a compromite precizia.2.4. Cele mai bune practici pentru un plictisitor eficient

Obținerea preciziei și menținerea toleranțelor strânse în operațiunile de foraj necesită o atenție deosebită celor mai bune practici. Iată câteva sfaturi esențiale:- 2.4.1. Configurarea sculei și fixarea piesei de prelucrat: Asigurați-vă că unealta de alezat este montată în siguranță și aliniată cu piesa de prelucrat. Configurarea corectă a sculei minimizează vibrațiile și îmbunătățește stabilitatea tăierii. Prinderea sigură a piesei de prelucrat este la fel de critică pentru a preveni mișcarea în timpul procesului de prelucrare.

- 2.4.2. Obținerea toleranțelor strânse și a finisajelor de suprafață: pentru a obține toleranțe strânse, efectuați ajustări incrementale la instrumentul de alezat în timp ce monitorizați dimensiunea alezajului cu instrumente de măsurare de precizie. Verificați și mențineți în mod constant claritatea muchiei de tăiere pentru a asigura finisaje de calitate ale suprafeței și acuratețea dimensională.

Secțiunea 3: Instrumente de confruntare

3.1. Introducere în instrumentele de confruntare

Operațiile de confruntare în prelucrarea cu strung sunt vitale pentru crearea unor suprafețe plane și netede la capetele pieselor cilindrice. Fie că este vorba de pătrarea capetelor a ax sau asigurarea unei suprafețe precise de îmbinare pentru componente, fațarea este un proces de prelucrare comun și crucial. În această secțiune, vom explora rolul operațiunilor de fațare și vom aprofunda în lumea sculelor de fațare utilizate în prelucrarea cu strung. Uneltele de fațare, după cum sugerează și numele lor, sunt unelte specializate concepute pentru a efectua operațiuni de confruntare în mod eficient. Acestea permit mașinilor să îndepărteze uniform materialul de la capătul piesei de prelucrat, rezultând o suprafață plană și netedă. Înțelegerea semnificației operațiunilor de fațare și obținerea de informații despre tipurile de instrumente de confruntare disponibile sunt esențiale pentru obținerea unor rezultate de prelucrare precise și plăcute din punct de vedere estetic.3.2. Tipuri de instrumente de confruntare

Uneltele de confruntare vin în diferite forme, fiecare adaptată la cerințele specifice de confruntare. Să explorăm câteva categorii comune de instrumente de confruntare:- 3.2.1. Freze de fațare: Morile de fațare sunt unelte de tăiere concepute pentru operațiuni de confruntare de mare viteză. Acestea prezintă de obicei mai multe muchii de tăiere sau inserții, permițând îndepărtarea eficientă a materialului. Frezele cu fațare sunt versatile și potrivite pentru diverse materiale pentru piese de prelucrat, inclusiv metale și materiale plastice.

- 3.2.2. Instrumente de canelare frontală: Uneltele de canelare frontală sunt specializate pentru a crea caneluri sau adâncituri pe fața unei piese de prelucrat. Aceste unelte pot fi utilizate pentru aplicații precum canelurile pentru inele O sau prelucrarea decorativă. Uneltele de canelare frontală sunt disponibile în diverse geometrii pentru a se adapta profilurilor specifice de caneluri.

- 3.2.3. Capete de găurit pentru fațare: Capetele de găurit, așa cum s-a menționat în secțiunea anterioară, pot fi, de asemenea, utilizate pentru operațiuni de confruntare atunci când este necesar un control precis asupra suprafeței finisate. Acestea permit ajustări progresive ale adâncimii de tăiere, asigurând rezultate precise la fațare.

3.3. Alegerea instrumentului de orientare corectă

Selectarea instrumentului adecvat de fațare este crucială pentru realizarea cu succes a operațiunilor de confruntare. Mai mulți factori influențează alegerea unui instrument de fațare: 3.3.1. Considerații privind geometria piesei de prelucrat și materialul: Luați în considerare forma și dimensiunea piesei de prelucrat, precum și proprietățile sale materiale. Diferite instrumente de confruntare pot fi mai potrivite pentru piese plate, cilindrice sau de formă neregulată. În plus, unele materiale pot necesita materiale sau acoperiri specifice pentru scule pentru a obține rezultate optime. 3.3.2. Cerințe de finisare a suprafeței și selectarea sculei: Finisajul de suprafață dorit joacă un rol semnificativ în selecția sculei. Pentru finisarea suprafețelor de înaltă calitate, sunt preferate uneltele cu muchii ascuțite și capacitatea de a face ajustări fine. Capetele de alezat, de exemplu, oferă un control precis asupra finisării suprafeței datorită ajustărilor lor incrementale.3.4. Tehnici cheie pentru o confruntare cu succes

Obținerea succesului în a face față operațiunilor necesită atenție la detalii și precizie. Iată câteva tehnici esențiale pentru o confruntare eficientă:- 3.4.1. Poziționarea și alinierea sculei: Poziționați și aliniați corect unealta de confruntare cu piesa de prelucrat pentru a asigura o îndepărtare uniformă a materialului și o suprafață plană și netedă. Nealinierea poate duce la nereguli ale suprafeței și la rezultate slabe.

- 3.4.2. Confruntarea cu diferite materiale și forme ale piesei de prelucrat: Când vă confruntați cu diferite materiale, reglați parametrii de tăiere, cum ar fi viteza de tăiere, viteza de avans și adâncimea de tăiere în consecință. Fiți conștienți de forma piesei de prelucrat și luați în considerare dacă unealta aleasă este potrivită pentru geometria specifică, în special atunci când vă confruntați cu componente cu formă neregulată.

Secțiunea 4: Unelte de teșire și de tăiere a filetului

4.1. Introducere în teșire și tăierea filetului

Teșirea și tăierea filetului sunt procese de prelucrare esențiale care au roluri critice în diverse industrii. Teșirea implică teșirea marginilor găurilor, marginilor sau suprafețelor piesei de prelucrat, îmbunătățind durabilitatea, estetica și siguranța acestora. Tăierea filetului este procesul de creare a filetelor de șuruburi pe piesele de prelucrat cilindrice, permițând asamblarea componentelor sau oferind un mijloc de fixare. În această secțiune, vom explora importanța teșirii și tăierea filetului în prelucrarea cu strung și vom introduce sculele utilizate pentru aceste operații. Sculele de teșire și de tăiere a filetului sunt instrumente specializate concepute pentru a îndeplini aceste sarcini cu precizie și eficiență. Înțelegerea semnificației acestora și a tipurilor de scule disponibile este vitală pentru obținerea rezultatelor dorite de prelucrare.4.2. Tipuri de scule de teșit și tăiat filet

Sculele de teșire și de tăiere cu filet cuprind diverse categorii, fiecare adaptată nevoilor specifice de prelucrare. Să analizăm câteva tipuri comune ale acestor instrumente:- 4.2.1. Instrumente de teșire: Uneltele de teșire, cunoscute și sub denumirea de freze de teșire sau freze, sunt concepute pentru a crea muchii teșite pe piesele de prelucrat. Ele vin în diferite forme și dimensiuni, permițând mașinilor să teșite găuri, margini sau suprafețe. Uneltele de teșire îmbunătățesc estetica și funcționalitatea piesei de prelucrat, reduc marginile ascuțite și îmbunătățesc asamblarea.

- 4.2.2. Unelte de tăiat filet: Uneltele de tăiat filet sunt esențiale pentru a crea filete pe piesele cilindrice. Ele vin în diferite forme, inclusiv robinete pentru filete interne și matrițe pentru filete externe. Sculele de tăiere a filetului sunt disponibile pentru diferite tipuri de filet și pasuri, făcându-le versatile pentru diferite aplicații.

- 4.2.3. Instrumente de urmărire a filetului: instrumentele de urmărire a filetului, denumite adesea dispozitive de urmărire a filetului, sunt folosite pentru repararea sau restaurarea filetelor deteriorate ale pieselor de prelucrat. Ele sunt utilizate de obicei atunci când firele originale sunt uzate sau deteriorate, asigurând o potrivire adecvată pentru componentele filetate. Uneltele de urmărire a filetului vin în diferite modele pentru a se potrivi cu anumite profile și dimensiuni ale filetului.

- 4.3. Selectarea instrumentului potrivit pentru teșire și tăiere filet

- 4.3.1. Considerații privind unghiul și dimensiunea: Pentru sculele de teșire, unghiul teșitului dorit și dimensiunea piesei de prelucrat determină alegerea sculei. Unghiurile diferite servesc unor scopuri diferite, cum ar fi teșituri de 45 de grade pentru uz general sau teșituri de 90 de grade pentru crearea de unghiuri drepte.

- 4.3.2. Tipuri de filet și selectarea pasului: atunci când selectați unelte de tăiere a filetului, luați în considerare tipul filetului (de exemplu, metric sau unificat) și pasul filetului necesar. Potrivirea sculei la tipul specific de filet asigură profiluri de filet adecvate și potriviri precise ale filetului.

4.4. Tehnici de precizie pentru teșire și tăiere filet

Pentru a obține precizie la teșire și tăierea filetului, este esențial să urmați cele mai bune practici și tehnici. Iată câteva considerente cheie:- 4.4.1. Configurarea și alinierea corectă a sculei: Asigurați-vă că unealta de teșire sau de tăiere a filetului este montată în siguranță și aliniată cu piesa de prelucrat. Nealinierea poate duce la inexactități și rezultate slabe. În plus, menţineţi spaţiul liber adecvat pentru scule şi depăşirea pentru a evita interferenţa sculei.

- 4.4.2. Obținerea unor profile de filet și unghiuri de teșire precise: pentru tăierea filetului, monitorizați cu atenție adâncimea filetului, pasul și profilul. Utilizați instrumente de măsurare de precizie pentru a confirma dacă firele îndeplinesc specificațiile dorite. Când teșiți, verificați unghiul și dimensiunile teșiturii folosind instrumente de măsurare adecvate pentru a obține finisajul și funcționalitatea dorite.

Secțiunea 5: Instrumente de canelare și despărțire

5.1. Introducere în instrumentele de canelare și despărțire

Operațiunile de canelare și despărțire sunt fundamentale pentru prelucrarea cu strung, având roluri critice în crearea de componente precise. Canelarea implică tăierea adânciturii sau canalelor în piesa de prelucrat, adesea în scopuri precum acomodarea inelelor O, a inelelor de reținere sau a elementelor decorative. Despărțirea, pe de altă parte, este procesul de tăiere a unei piese de prelucrat în bucăți separate sau de îndepărtare a secțiunilor nedorite. În această secțiune, vom explora semnificația operațiilor de canelare și despărțire și vom introduce uneltele utilizate pentru aceste sarcini în prelucrarea cu strung. Sculele de canelare și despărțire sunt instrumente specializate concepute pentru a efectua aceste operații în mod eficient. Înțelegerea importanței acestora și obținerea de informații despre tipurile de unelte disponibile este vitală pentru obținerea unor rezultate precise de prelucrare.5.2. Tipuri de scule de canelare și despărțire

Sculele de canelare și despărțire cuprind diferite categorii, fiecare adaptată nevoilor specifice de prelucrare. Să analizăm câteva tipuri comune ale acestor instrumente:- 5.2.1. Instrumente de despărțire: instrumentele de despărțire, cunoscute și sub denumirea de instrumente de tăiere, sunt special concepute pentru a separa o piesă de prelucrat în două sau mai multe piese. Acestea au o margine ascuțită și sunt disponibile în diferite forme și dimensiuni. Uneltele de separare sunt folosite pentru aplicații precum tăierea unei secțiuni a unei tije sau crearea de componente distincte dintr-o singură piesă de prelucrat.

- 5.2.2. Instrumente de canelare: instrumentele de canelare sunt folosite pentru a crea canale, adâncituri sau caneluri pe suprafața unei piese de prelucrat. Aceste scule vin în diferite geometrii pentru a se potrivi cu profile specifice de caneluri. Uneltele de canelare sunt versatile și pot fi utilizate pentru aplicații precum crearea de canale, modele decorative sau elemente de reținere.

- 5.2.3. Inserții de filetare și tăiere: Unele sisteme de scule de strung utilizează inserții de filetare și tăiere care pot servi atât pentru funcții de filetare, cât și de despărțire. Aceste inserții sunt concepute pentru a produce fire cu precizie și pentru a tăia curat piesele de prelucrat. Sunt disponibile în diferite dimensiuni și profile de filet pentru a se potrivi cerințelor specifice.

5.3. Alegerea instrumentului potrivit pentru canelare și despărțire

Selectarea sculei adecvate de canelare sau de separare este crucială pentru obținerea rezultatelor de prelucrare de succes. Mai mulți factori influențează selecția uneltelor:- 5.3.1. Considerații privind lățimea, adâncimea și materialul: Luați în considerare lățimea și adâncimea canelurii necesare atunci când selectați sculele de canelare. În plus, materialul piesei de prelucrat influențează alegerea materialului sculei și a acoperirii, deoarece materialele mai dure pot necesita scule specializate pentru o tăiere eficientă.

- 5.3.2. Geometria sculei și unghiurile de degajare: Geometria sculei, inclusiv unghiul de degajare, unghiurile de degajare și geometria muchiei de tăiere, joacă un rol semnificativ în selecția sculei. Geometria corectă a sculei asigură evacuarea eficientă a așchiilor, forțe de tăiere reduse și durată de viață extinsă a sculei.

5.4. Tehnici eficiente de canelare și despărțire

Obținerea succesului în operațiunile de canelare și despărțire necesită o analiză atentă a tehnicilor și a celor mai bune practici. Iată considerente cheie:- 5.4.1. Prinderea piesei de prelucrat și poziționarea sculelor: strângerea corectă a piesei de prelucrat este esențială pentru a preveni vibrațiile și pentru a asigura ca piesa de prelucrat să rămână în siguranță pe loc în timpul canelării sau despărțirii. Poziționarea precisă a sculei este la fel de critică pentru a obține rezultate curate și precise.

- 5.4.2. Obținerea rezultatelor curate de despicare și canelare: Mențineți parametrii de tăiere corespunzători, cum ar fi viteza de tăiere, viteza de avans și adâncimea de tăiere, pentru a asigura evacuarea eficientă a așchiilor și uzura minimă a sculei. Verificați dacă muchia de tăiere a sculei este ascuțită și utilizați o configurație adecvată a sculei pentru a obține caneluri sau linii de separare curate și precise.

Concluzie

În acest ghid cuprinzător, am explorat o gamă largă de scule de tăiere cu strung utilizate pentru diverse operații, inclusiv strunjire, alezarea, fațare, teșire, tăiere filet, canelare și despărțire. Aceste unelte joacă un rol esențial în lumea prelucrării cu strung, permițând mașinilor să creeze componente precise și complexe în diverse industrii. Fiecare secțiune a acestui ghid a oferit informații valoroase asupra semnificației operațiilor specifice de prelucrare și a introdus tipurile de scule de tăiere utilizate în mod obișnuit. Am discutat despre factorii care influențează selecția sculei, importanța compatibilității materialelor și rolul geometriei sculei și al parametrilor de tăiere în obținerea unor rezultate optime. De-a lungul acestui articol, am subliniat importanța preciziei, a configurației adecvate a sculei, a alinierii și a aderării la cele mai bune practici pentru prelucrarea cu succes a strungului. Indiferent dacă sunteți un începător care dorește să învețe elementele de bază sau un mașinist cu experiență care dorește să vă extindă cunoștințele, informațiile prezentate aici servesc ca o resursă valoroasă pentru a vă referi și a vă rafina abilitățile de prelucrare. Pe măsură ce tehnologia continuă să avanseze, lumea sculelor de tăiere cu strung rămâne dinamică și în continuă evoluție, oferind noi posibilități de inovație și precizie în producție. Indiferent dacă strunjiți, alezați, faceți, teșiți, filetați, canelați sau despărțiți, cunoștințele oferite în acest ghid vă echipează cu elementele fundamentale necesare pentru a excela în prelucrarea cu strung. Amintiți-vă că alegerea sculei de tăiere potrivite și stăpânirea tehnicilor de precizie sunt adesea cheile succesului în prelucrarea cu strung. Perfecționarea continuă a abilităților, rămânerea la curent cu progresele sculelor și îmbrățișarea artei și științei prelucrării cu strung va duce, fără îndoială, la crearea de componente excepționale cu ușurință și consecvență. Pe măsură ce vă porniți în călătoria dvs. în prelucrarea cu strung sau căutați să vă îmbunătățiți abilitățile existente, acest ghid cuprinzător să vă servească drept referință valoroasă și sursă de inspirație, permițându-vă să deblocați întregul potențial al mașinii dvs. de strung și să obțineți rezultate remarcabile în eforturile dvs. de prelucrare. .

- Prelucrarea cu 5 axe

- Cnc Frezare

- Întoarcere CNC

- Industrii de prelucrare

- Proces de prelucrare

- Tratament de suprafață

- Prelucrarea metalelor

- Prelucrarea materialelor plastice

- Mold Metalurgie Pulbere

- Die Casting

- Galeria pieselor

- Piese metalice auto

- Piese de masina

- Radiator cu LED

- Piese de construcție

- Piese mobile

- Piese medicale

- Parți electronice

- Prelucrare personalizată

- Piese de schimb pentru biciclete

- Prelucrarea aluminiului

- Prelucrarea cu titan

- Prelucrarea oțelului inoxidabil

- Prelucrarea cuprului

- Prelucrarea alamei

- Prelucrare super aliaj

- Prelucrare peek

- Prelucrare UHMW

- Prelucrare unilat

- PA6 Prelucrare

- Prelucrare PPS

- Prelucrarea teflonului

- Prelucrare Inconel

- Prelucrarea oțelului pentru unelte

- Mai mult material